Tecnología de canal caliente para una calidad superficial superior

Los sistemas de canal caliente de Oerlikon HRSflow consiguen una mejora de acabado superficial especialmente para piezas del sector de automoción.

La tecnología de canal caliente permite piezas moldeadas por inyección con la más alta calidad de superficie, algo fundamental para muchos sectores, como la industria automotriz. En muchas aplicaciones, los sistemas de Oerlikon HRSflow destacan por el ahorro de material y por hacer posible procesos productivos rentables. A ello contribuye su control de procesos de alta precisión.

Ejemplo de este tipo de aplicaciones es un panel trasero de automóvil «inteligente» en tecnología 2K, así como elementos de guía de luz moldeados por inyección. Para ello se utiliza el nuevo inserto de puerta CTC pendiente de patente. Más allá, las ventajas de la tecnología FLEXflow de la empresa se demuestran en el moldeo por inyección en cascada de cubiertas de faros y en aplicaciones de construcción ligera.

Panel trasero de automóvil «inteligente»

El elemento de soporte de un panel trasero de automóvil «inteligente» que utiliza tecnología 2K es un marco hecho de PC/ABS. En el primer paso, se moldea por inyección utilizando un sistema de canal caliente hidráulico de Oerlikon HRSflow. En el segundo paso, la pieza se sobremoldea con PMMA o, alternativamente, PC, utilizando una sola boquilla de la serie Ga.

Finalmente, la pieza se decora directamente en el molde con una película capacitiva pero estéticamente agradable. Además de Oerlikon HRSflow, Kurz, ENGEL y Schöfer también contribuyeron al éxito de esta aplicación. Un innovador proyecto que requirió, entre otras cosas, extensos cálculos reológicos debido a los complejos requisitos.

Elementos para iluminación de vehículos

Otro ejemplo es el moldeo por inyección de un elemento de guía de luz para coches. En esta aplicación, el nuevo inserto de compuerta CTC de Oerlikon HRSflow proporciona propiedades óptimas. Está hecho de acero con propiedades mecánicas superiores y resistencia al desgaste. Además, la formación de destellos se evita por completo gracias al control térmico óptimo en el área de la puerta junto con un cierre cilíndrico.

Ambos factores ayudan a optimizar la productividad en la fabricación del elemento guía de luz. Los requisitos dimensionales simplifican el mecanizado del acople de la boquilla, y una solución inteligente que permite renovar la apertura de la compuerta con el mínimo esfuerzo facilita el trabajo de mantenimiento.

En general, las piezas moldeadas por inyección que requieren un amplio margen de proceso debido a condiciones difíciles, como bajos volúmenes de inyección, largos tiempos de empaquetado y altos valores de presión de mantenimiento, se encuentran entre las aplicaciones típicas del nuevo CTC.

Barras de faros

Las barras de faros LED hechas de policarbonato (PC) cristalino son una aplicación probada de la tecnología FLEXflow de Oerlikon HRSflow. Los servomotores de los sistemas permiten movimientos sincronizados para una progresión del frente de flujo controlada con precisión durante el moldeo por inyección secuencial.

Las caídas de presión repentinas que se producen cuando se abren compuertas adicionales se amortiguan perfectamente, de modo que las cavidades se llenan uniformemente y se minimizan las tensiones residuales en la pieza moldeada.

También hay un alto grado de flexibilidad durante la fase de mantenimiento de la presión porque el perfil de cierre de la boquilla (velocidad y carrera) se puede adaptar para cumplir con los requisitos dimensionales del producto.

Construcción ligera

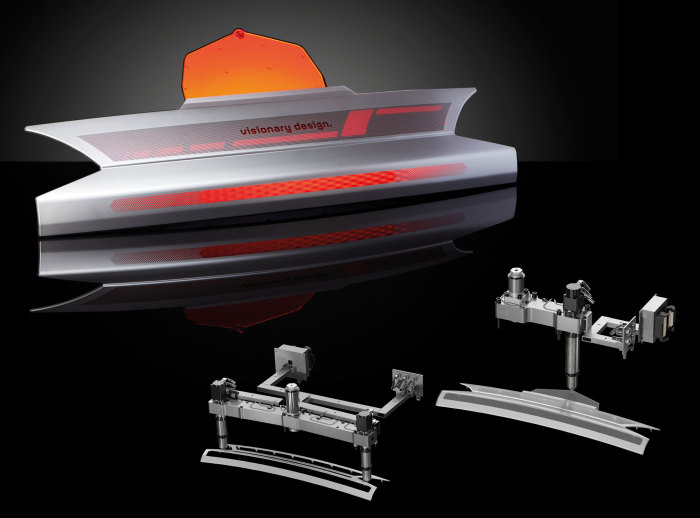

Las posibilidades de la tecnología de canal caliente en el diseño de futuras cabinas se ilustran mediante un proyecto conjunto entre Koller Group, Dietfurt y Oerlikon HRSflow utilizando el ejemplo de una pieza de demostración de carcasa de ordenador portátil.

Una película prefabricada y preformada se moldea por inyección con PC utilizando el proceso FIM (Film Insert Moulding). El desarrollo del molde se llevó a cabo conjuntamente con Koller Formenbau, mientras que el proceso de moldeo posterior se desarrolló con el especialista Koller Kunststofftechnik.

Si bien la película se desplazó inicialmente por debajo del punto de inyección, este efecto se pudo evitar de manera fiable mediante el uso y la optimización del sistema de canal caliente FLEXflow de Oerlikon HRSflow, controlable eléctricamente.

*Para más información: www.hrsflow.com

10.04.2023