Ganadores de los AVK-Innovation Award 2025

La Federación Alemana de Plásticos Reforzados (AVK) anunció los ganadores sus premios a la innovación en plásticos reforzados con fibra, AVK-Innovation Award 2025, el 21 de octubre en JEC Forum DACH, en Dresde.

Los premios se conceden a empresas, institutos y sus socios en las categorías Productos y Aplicaciones, Procesos y Procedimientos e Investigación y Ciencia por sus innovaciones en composites. Un jurado compuesto por ingenieros, científicos y periodistas especializados, ha valorado las propuestas siguiendo criterios como los grados de innovación e implementación, y la sostenibilidad.

Categoría Productos y Aplicaciones Innovadoras

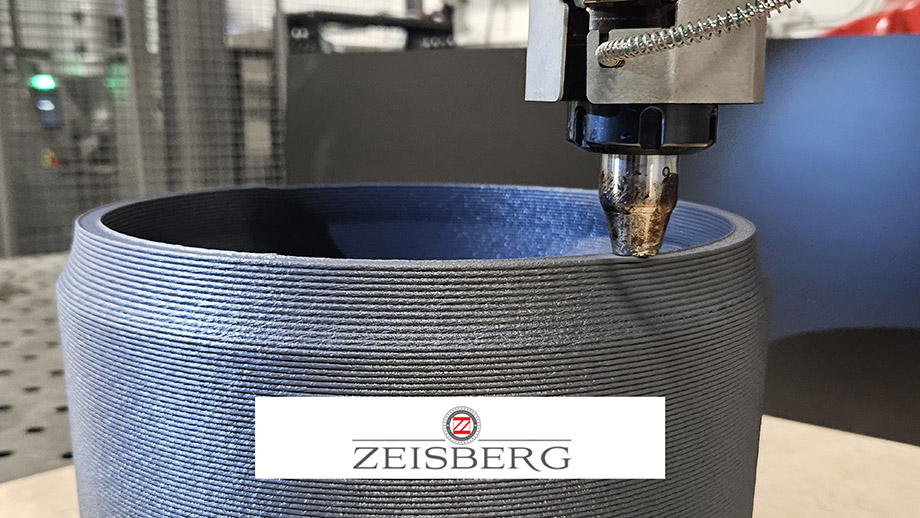

En esta categoría el Primer Premio ha sido para Zeisberg Carbon GMBH 3D-Formwork por su encofrado para hormigón impreso en 3D. Está fabricado con la impresora 3D para termoplásticos más grande de Alemania.

La impresora 3D para termoplásticos reforzados con fibra más grande de Alemania, construida por Zeisberg Carbon GmbH, produce piezas de hasta 6.000 mm x 2.000 mm x 3.000 mm como los galardonados moldes para la producción de estructuras de hormigón.

El encofrado y las matrices se imprimen automáticamente, capa a capa, a partir de plástico reciclado. Esto permite un alto grado de innovación en la construcción de hormigón in situ.

La libertad arquitectónica se puede reinventar: 3D-Formwork crea elementos de fachada individuales para edificios fabricados en serie, como puentes. Siguiendo el espíritu de la época, la infraestructura se puede construir de forma rápida y estética.

Por otro lado, el segundo puesto fue para Invent Gmbh y sus socios Nord-Micro Gmbh y Kohpa Gmbh por su Sistema de Calefacción de Carbono CHS para cabinas de aviones. El sistema incluye función de calefacción integrada directamente en tuberías de compuestos de fibra, basado en fibras de carbono conductoras.

El sistema sustituye a los calentadores metálicos convencionales o a la calefacción por aire de purga, ahorrando peso, combustible y emisiones.

En tercer lugar quedó 3D|Core FR Sealing, una espuma de polímero-mineral para una mejor protección contra incendios en estructuras ligeras, con aislamiento integrado de alto rendimiento. Está producida por 3D|Core GmbH & Co. KG.

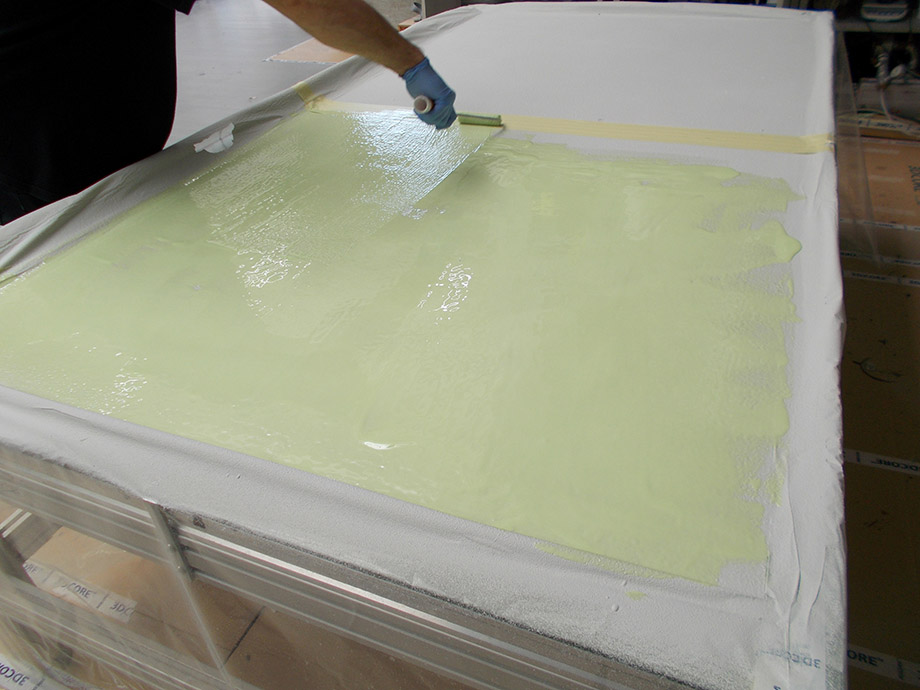

3D|Core FR Sealing es una espuma de polímero-mineral de celda cerrada que se aplica fácilmente mediante pulverización o rodillo. El sistema proporciona una protección eficaz contra incendios sin añadir peso innecesario.

Categoría Procesos y Procedimientos Innovadores

Aquí el ganador fue Secara por su proceso de reciclaje químico innovador para polímeros de ingeniería reforzados. Por primera vez, se ha logrado reciclar plásticos técnicos como poliamidas, policarbonatos y poliésteres como el PBT de forma eficiente y con una mínima pérdida de valor. Con una producción anual mundial de alrededor de 15 millones de toneladas, estos materiales clave solían acabar casi en su totalidad en incineradoras debido a la falta de opciones de reciclaje.

El proceso escalable de Secara también permite el reciclaje de residuos plásticos antiguos, reforzados con fibra de vidrio y plásticos mixtos. Las plantas piloto ya están demostrando cómo los polímeros pueden despolimerizarse en monómeros de alta pureza. Estos son químicamente idénticos a las materias primas fósiles y pueden integrarse perfectamente en las cadenas de valor existentes.

Más ventajas

El proceso ya ahorra hasta un 70% en emisiones de CO₂. Utilizando energías renovables, es incluso posible producir monómeros completamente descarbonizados. Junto con socios líderes de la industria, Secara está ampliando la tecnología hacia una planta piloto, lo que contribuye a la descarbonización y al fortalecimiento de las cadenas de suministro europeas.

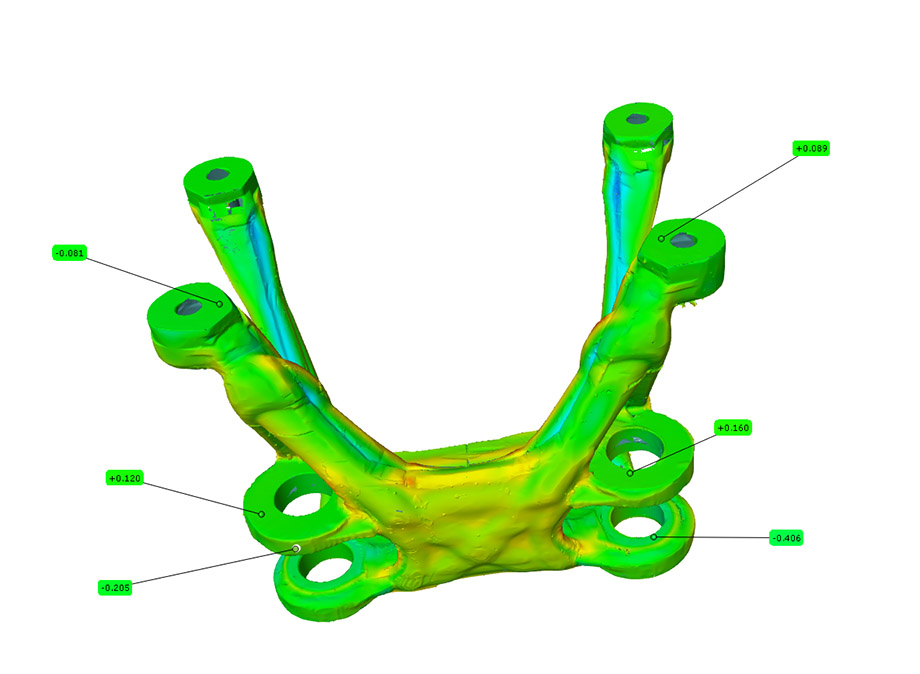

En segundo lugar quedó el instituto Leibniz – IPF (Institut Für Polymerforschung Dresden) y su socio Elbflorace Formula Student Team Tu Dresden E.V. (FS). En su caso se ha reconocido el desarrollo de un proceso para el diseño y la fabricación de un bastidor estructural espacial de CFRP basado en preformas planas de TFP. Como ejemplo emplearon un soporte de horquilla para un vehículo de Fórmula Student.

El resultado fue un complejo bastidor estructural 3D de alta carga hecho de carbono mediante el proceso de Colocación de Fibras a Medida (TFP). Un soporte de horquilla de titanio, de fabricación aditiva y topología optimizada, sirvió como referencia. En función del espacio de instalación correspondiente y las especificaciones, se llevó a cabo primero la optimización topológica y la segmentación.

El soporte de horquilla de CFRP tiene una masa de tan solo 183 g y es aproximadamente un 40% más ligero que el componente de titanio. Puede soportar con seguridad cargas de hasta 5 kN.

El tercer puesto de esta categoría fue a parar a la firm a Amiblu Germany Gmbh por el reciclaje de PRFV (residuos de polvo de amolado).

En su planta de Trollenhagen, la empresa fabrica anualmente alrededor de 300 kilómetros de tuberías de PRFV con diámetros de DN 200 hasta DN 2450 mediante el proceso de fundición centrífuga. Este proceso genera polvo de amolado como residuo. Gracias a una tecnología desarrollada internamente, ahora es posible reincorporar más del 90% de estas aproximadamente 220 toneladas de polvo de amolado al año en el proceso de producción. Esto ahorra materias primas y reduce los costes de eliminación de residuos.

Categoría Ciencia e Investigación

El primer premio en esta categoría se lo llevó Edag Engineering GmbH y sus socios Invent GmbH, Fraunhofer IWU y APPLUS+ Rescoll. El jurado valoró sus estructuras de compuestos de fibra duraderas y desmontables para la economía circular, creadas en el marco del proyecto europeo Recreate.

Esta investigación ha desarrollado un sistema modular que permite por primera vez el uso circular de estructuras de CFRP. Sus componentes principales son uniones adhesivas termodesmontables que permiten separar los componentes sin dañarlos mediante la aplicación de temperaturas específicas, sin comprometer la resistencia durante el funcionamiento.

Combinado con perfiles y elementos de conexión estandarizados, esto crea un sistema modular que permite la reparación, la reutilización, la refabricación y el reciclaje de un solo tipo. Mediante la implementación práctica del diseño para la circularidad, la solución aborda estrategias clave de la economía circular. Al mismo tiempo, sienta las bases para nuevos modelos de negocio, desde chasis modulares de vehículos hasta usos secundarios industriales.

Segundo puesto

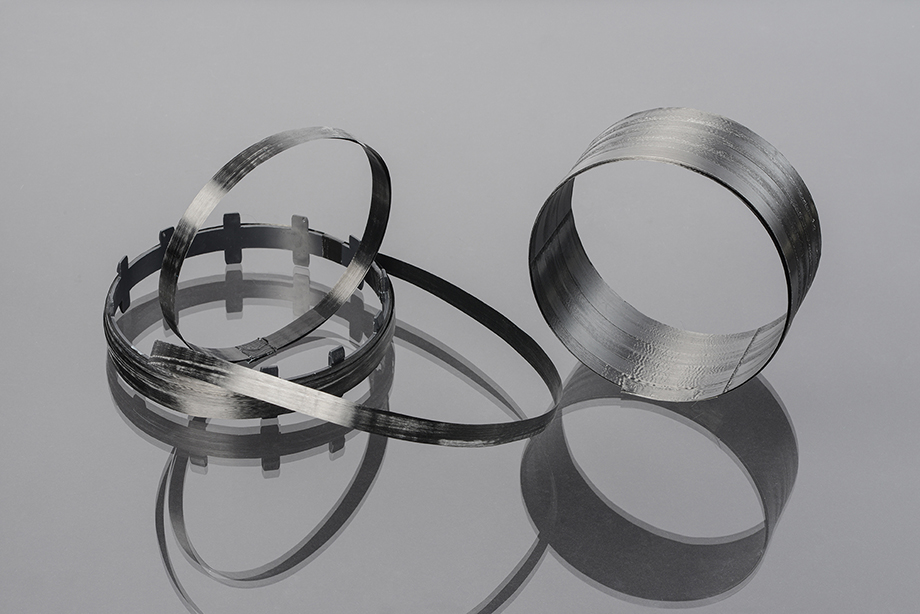

Igualmente, en segundo lugar se premió al Instituto Fraunhofer de Tecnología de Producción IPT por Tape-REx, un innovador proceso de reciclaje para cintas termoplásticas UD.

Esta tecnología de reciclaje permite desenrollar los componentes de cinta termoplástica UD al final de su vida útil. Y el material reciclado recuperado está disponible como cinta unidireccional.

Se conservan la longitud y la orientación de la fibra, así como la matriz. Estas propiedades representan una enorme mejora con respecto a los productos reciclados convencionales, en los que las fibras generalmente se recuperan como fibras cortas o largas desordenadas. Las cintas unidireccionales recicladas pueden procesarse en procesos de fabricación convencionales como ATL/AFP y prensado en caliente, de la misma manera que las cintas nuevas.

Tercera posición

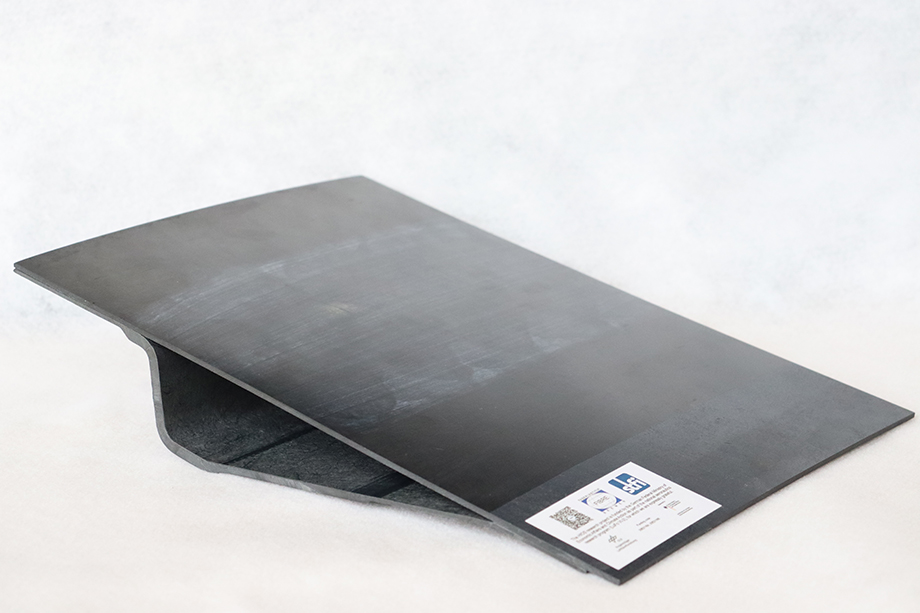

Finalmente, como tercer clasificado, resultaron los institutos de investigación Faserinstitut Bremen E.V. (Fibre) y Sächsisches Textilforschungsinstitute E.V. (STFI). EL reconocimiento ha sido por el desarrollo de láminas orgánicas altamente integradas basadas en no tejidos híbridos de fibra de carbono reciclada (rCF) con proceso de termoformado asociado para estructuras aeroespaciales con contorno final.

Estos desarrollos se han producido en el marco del proyecto LuFo VI-2, Láminas Orgánicas Altamente Integradas (HIOS) FKZ: 20E2116A; 20E2116, Fibre y su socio del proyecto STFI desarrollaron una cadena de proceso eficiente en el uso de recursos.

STFI desarrolló un proceso de prensado en caliente a intervalos casi continuo para la fabricación de láminas orgánicas con espesor local variable, a partir de telas no tejidas de fibras de carbono recicladas. Se integraron refuerzos locales durante el proceso de fabricación.

Por su parte, Fibre desarrolló un proceso de termoformado complementario, que incluye herramientas, que permite fabricar las estructuras de caja cerrada de forma eficiente en el uso de recursos. Para ello, el termoformado y la unión de los componentes se integraron en un solo paso del proceso.

*Para más información: www.avk-tv.de