Nuevo proceso fabril de piezas ligeras a partir de composites

El proyecto Preforge, en el que ha participado el centro tecnológico Gaiker IK-4, ha desarrollado un proceso de fabricación de piezas ligeras y de altas prestaciones, a partir de composites termoestables, para el sector automoción.

11.04.2018 Los fabricantes de automóviles están obligados, a partir de 2020, a reducir sustancialmente el porcentaje de CO2 que generan los vehículos, y para ello, la reducción de peso es clave.

En este sentido, es necesario avanzar en el diseño de vehículos ligeros utilizando composites poliméricos y sus tecnologías de moldeo. Dichos composites, gracias a sus propiedades mecánicas, permiten alcanzar los objetivos de aligeramiento y en consecuencia reducir las emisiones de CO2, garantizando así, la movilidad sostenible y los vehículos a un coste razonable.

El reto de la producción flexible y a gran escala

Sin embargo, los composites termoestables tienen un reto que superar, y es el de la reducción del componente de fabricación manual para poder abordar la producción masiva de piezas. Además, aún falta avanzar en la optimización de las tecnologías de procesamiento para conseguir procesos más sostenibles y para fabricar productos con prestaciones diseñadas a medida.

En este contexto, tanto para abordar la producción masiva de piezas de composites termoestables como para conseguir procesos más sostenibles, fabricar productos con prestaciones diseñadas a medida y reducir el peso de los vehículos, surge el proyecto Desarrollo de piezas ligeras y de altas prestaciones de composite, obtenidas mediante un proceso automatizado de moldeo a baja presión de preformas “near net shape” construidas a medida con capas de laminados de prepregs termoestables:Preforge, en el que participa el Gaiker-IK4.

Resultados

El objetivo de esta investigación —liderada por la empresa GESTAMP y que finalizó en diciembre de 2017 con importantes resultados— ha sido desarrollar un proceso de fabricación productivo y flexible de piezas ligeras y resistentes, que ha permitido avanzar hacia el concepto de la industria 4.0, a partir de preformas poliméricas diseñadas a medida, la optimización de las tecnologías de fabricación de utillajes y de moldeo de polímeros, y mediante la adopción de técnicas avanzadas de simulación de productos procesos y la monitorización, comunicación y automatización de las etapas involucradas en el proceso de transformación.

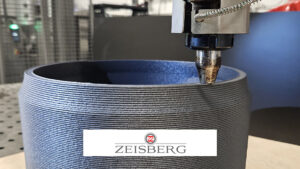

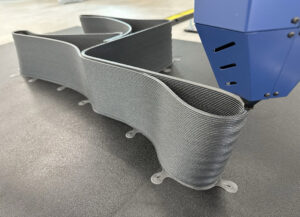

La tecnología utilizada en Preforge se diferencia de otras tecnologías de moldeo de composites termoestables en que adapta el proceso de transformación a las necesidades y especificaciones del producto final y lo hace de manera automatizada, reduciendo el componente de manipulación manual.

Además, es un proceso flexible y de bajo consumo energético lo que le permite abordar tanto la fabricación de series cortas como medias y largas.

Industria 4.0

En este proyecto se han incorporado conceptos tanto de fabricación avanzada como sostenible. Por un lado, desde fases tempranas del proyecto ha habido una integración completa de las TICs y por otro, el diseño ha permitido capturar y procesar la información del proceso en tiempo real para poder detectar patrones que puedan reconfigurar la línea de forma automática, con el objetivo de optimizar el consumo energético y reducir la generación de desechos.

El papel de Gaiker IK-4

Gaiker-IK4, como experto en plásticos y composites, se ha encargado, a lo largo de los dos años de duración del proyecto, de las siguientes tareas:

- Evaluación y definición de tecnologías de corte de preimpregnados (función de tipos de resinas y refuerzo) y de apilado y orientación de capas. Obtención de preformas near net shape.

- Definición tanto de la superficie de la preforma y realización de pruebas de moldeabilidad como del proceso de tratamiento de recortes generados en el proceso de obtención de la preformas near net shape de preimpregnados.

- Estudio y selección de las alternativas de monitorización y sensorización de la etapa de corte y apilado de preimpregnados, y de la automatización y monitorización de la etapa de moldeo de las preformas near net shape.

- Definición y obtención de datos de la etapa de corte y apilado y de moldeo para la realización de la evaluación medioambiental.

- Diseño y fabricación de parte flexible del molde.

- Pruebas de moldeo y evaluación de durabilidad del molde elástico.

- Definición del proceso de tratamiento de mermas generadas en el proceso de moldeo por compresión de las preformas (composites y pieles elastoméricas).

*Para más información: www.gaiker.es