PUBLICIDAD

HEMEROTECA

14 JUL 2025 Temas del día:

Forum AMEC 2025

KHS

BYK Additives en la K2025

Covestro en la K2025

Cables de silicona

HEMEROTECA

14 JUL 2025 Temas del día:

Forum AMEC 2025

KHS

BYK Additives en la K2025

Covestro en la K2025

Cables de silicona

Del 17 al 21 de octubre, Wittmann Battenfeld mostrará en Fakuma 2023 (pabellón B1, stand 1204) su tecnología de moldeo por inyección ultramoderna con un consumo mínimo de energía.

Una de las principales protagonistas del stand de la firma austriaca será la nueva EcoPower B8X, que destaca por sus últimas mejoras tanto en eficiencia energética como en precisión.

Con el desarrollo de la PowerSeries, Wittmann Battenfeld ha creado una serie de máquinas caracterizadas por un alto rendimiento y repetibilidad, además de por un bajo consumo de energía. Esto se aplica especialmente a las máquinas totalmente eléctricas de las series EcoPower y MicroPower, así como a los modelos servohidráulicos SmartPower. Gracias a la optimización continua de la capacidad de rendimiento y la rentabilidad de estas máquinas, Wittmann Battenfeld ofrece ahora una gama de modelos punteros en eficiencia energética.

Para dar a conocer a los visitantes las ventajas económicas y técnicas de la eficiencia energética de sus máquinas, el stand de Wittmann Battenfeld en Fakuma mostrará un recorrido de eficiencia energética que incluirá 8 soluciones. Así, las máquinas expuestas en este recorrido de eficiencia energética incluyen, desde una EcoPower B8X, una MacroPower y una SmartPrimus, hasta el modelo conceptual EcoPower DC, alimentado sólo por una batería de corriente continua.

La principal novedad de Wittmann Battenfeld en la feria será la nueva EcoPower B8X, que ofrece varias ventajas además de una mayor reducción de su consumo energético en comparación con su versión predecesora. Cabe destacar aquí, sobre todo, las innovaciones en las áreas de la unidad de inyección, la palanca basculante y el dinamismo de la máquina.

Por ejemplo, la nueva unidad de inyección es giratoria y está lubricada con aceite en lugar de con grasa. Esto reduce la resistencia mecánica y mejora la dinámica de la máquina. En combinación con diferentes tamaños de unidades de inyección adicionales, esto tiene un efecto positivo en el balance energético. El diseño de la palanca basculante se ha optimizado en términos de dinamismo y vida útil. Las unidades de inyección más rápidas, en combinación con la palanca basculante altamente dinámica, permiten tiempos de ciclo extremadamente cortos.

Además, el sistema de control B8X incluye varios componentes desarrollados internamente. Esto permite una frecuencia de reloj interna más alta, tiempos de respuesta más cortos a las señales de los sensores y, por tanto, una mayor reproducibilidad de las piezas, sin cambiar la operativa cómoda y la visualización familiar.

La nueva EcoPower B8X estará disponible en el mercado europeo con fuerzas de cierre de 550 a 1.800 kN, después de Fakuma.

La funcionalidad de la nueva inyectora se mostrará en Fakuma en una EcoPower 110/350 B8X combinada con el robot Wittmann WX90, formando parte de una celda que cuenta también con un granulador sin criba S-Max, además de un controlador de flujo WFC120.

En esta celda se producirá un soporte para una red trepadora utilizando un molde de 8 cavidades suministrado por Lechner, Austria. El bebedero será retirado y transportado directamente al granulador integrado en la máquina, mediante el robot WX90, que también está integrado en el sistema de control B8X. Allí se triturará y volverá nuevamente al proceso.

Las placas solares ofrecen a las empresas la posibilidad de generar su propia electricidad, ahorrando costes y protegiendo al medio ambiente. Wittmann Battenfeld ha investigado cómo aprovechar la corriente continua generada por las placas para hacer funcionar directamente los equipos de moldeo por inyección sin usar inversores.

Y es que el uso de corriente continua para operar una máquina de moldeo por inyección puede reducir los costes energéticos mediante el uso directo de energía solar. Además, la corriente continua se puede almacenar fácilmente en baterías convencionales, como una solución ideal para cubrir los picos de corriente y aumentar la seguridad del suministro. Igualmente, también se consiguen reducir las emisiones de CO2.

En Fakuma, esta tecnología se demostrará en un EcoPower 180/750+ B8X. Con un molde de una cavidad de Kunststofftechnik Grabher GmbH se fabricará un cuerpo de drenaje de polipropileno. La pieza será retirada por un robot WX142 modificado en versión corriente continua de Wittmann, alimentado directamente por el circuito de tensión CC provisional de la EcoPower.

La máquina estará desconectada de la red eléctrica de la feria y se alimentará de forma independiente a través de una batería de almacenamiento de energía solar de Innovaenergía. La batería tiene una capacidad total de más de 45 kWh, lo que es más que suficiente para el funcionamiento continuo de la máquina durante todo un día de feria.

Asimismo, el fabricante austriaco de inyectoras presentará su experiencia en digitalización y automatización produciendo un nivel de burbuja en una máquina de la serie SmartPrimus con el nuevo sistema de control B8X. La máquina SmartPrimus servohidráulica, antes SmartPlus, destaca por su alta relación coste/eficiencia, así como por su excelente repetibilidad.

En una SmartPrimus 90/350 equipada con el sistema de monitoreo CMS Lite y una celda de automatización diseñada y fabricada por la filial alemana de Wittmann Battenfeld, se producirá un nivel de burbuja hecho de ABS con un molde de 1+1 cavidades suministrado por la austriaca Sola.

Como primer paso de producción, se moldean por inyección las partes superior e inferior de la carcasa del nivel de burbuja. Luego, la parte superior se deposita e imprime en una estación láser. Al mismo tiempo, en la parte inferior colocada sobre una bandeja se sitúan viales de Sola. A continuación, la parte superior se presiona sobre la parte inferior.

Luego, las piezas terminadas se transportan a una estación de pruebas, donde un sistema de visión comprueba la posición de los viales. Después de la inspección de calidad, un robot WX138 de Wittmann retira los niveles de burbuja terminados y los deposita en una cinta transportadora.

La MicroPower, una máquina diseñada para el moldeo por inyección de micropiezas, también es extremadamente eficiente energéticamente debido a su diseño, como los periféricos especiales para esta máquina. En Fakuma, Wittmann Battenfeld demostrará su experiencia en procesamiento de silicona líquida en una MicroPower 15/10H/10H Combimould.

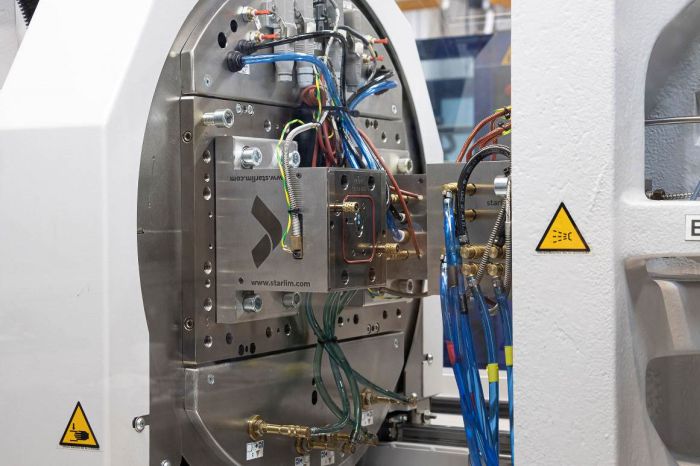

La aplicación LSR que se presentará es la producción de una membrana para un microaltavoz de alta gama hecha de termoplástico y silicona líquida. para ello se utilizará un molde de una sola cavidad suministrado por Starlim Spritzguss GmbH, Austria. La elección de un molde de una sola cavidad sirve para demostrar la alta precisión del molde en combinación con la máquina, que está especialmente diseñada para la producción de micropiezas.

El sistema incluye una bomba dosificadora LSR suministrada por EMT Dosiertechnik, de 1 litro, desarrollada para volúmenes de dosificación extremadamente pequeños. El vaciado suave y continuo de los cartuchos garantiza la máxima precisión junto con una calidad constante. Otra ventaja es la sección de mezclado reducida al mínimo, con el beneficio especial de una limpieza rápida y una pérdida mínima de material con cada cambio.

Además de sus exhibiciones de maquinaria y equipos, Wittmann Battenfeld también presentará sus últimos desarrollos en tecnología de presión de gas interna Airmould. Así, expondrá el nuevo módulo de control de presión Airmould 4.0 y la nueva unidad de operación manual para esta tecnología.

Ingenieros expertos de la empresa asesorarán a los visitantes sobre el uso de la tecnología Airmould y la tecnología de espuma estructurada Cellmould. Ambas tecnologías permiten reducir significativamente el uso de material en la producción de piezas de plástico, con un efecto positivo simultáneo en el peso de las piezas y los costes de producción.

En cada máquina presente en el stand se realizará una medición de energía mediante el software IMAGOxt. IMAGOxt es un desarrollo propietario de Wittmann Digital Srl. El software proporciona visualización escalable de los consumos de energía de las máquinas y equipos conectados. El programa también calcula directamente el consumo de CO2 y el ahorro de energía ya realizado. Todos los valores calculados se pueden documentar en informes y así permanecer disponibles para análisis a largo plazo.

Este programa está disponible como aplicación web, ya sea como una extensión opcional del programa TEMI+ MES de Wittmann o como un programa independiente. El programa IMAGOxt está certificado según DIN ISO 50 001. Por lo tanto, los costes de inversión de este producto son subvencionables en Alemania.

Wittmann Battenfeld ofrece a sus clientes una selección de paquetes de consultoría energética adaptados al mercado. Estos abarcan desde simples análisis del consumo de energía según Euromap 60.1 y 60.2 y un análisis ampliado, que incluye también los aparatos auxiliares, hasta la optimización de todo un proceso basándose en dichos análisis.

En una estación de trabajo TEMI+ especialmente creada para este propósito en su stand de Fakuma, los visitantes podrán recopilar información detallada sobre el programa TEMI+ MES y el software de gestión de energía IMAGOxt.

Por otro lado, en el stand 4310 de Kracht, en el pabellón A4, se demostrará el procesamiento de silicona líquida en una EcoPower 110/350 B8X. La máquina está equipada con una bomba dosificadora LSR de Kracht. Utilizando un molde de 8 cavidades suministrado por EMDE MouldTec se producirá un chupete de bebé a partir de silicona líquida.

*Para más información: www.wittmann-group.com

07.09.2023