Voxefill de AIM3D logra resistencias similares a las de la inyección

AIM3D presenta los resultados de los ensayos de Voxelfill para superar las resistencias no homogéneas de los componentes 3D.

AIM3D, especialista en máquinas de fabricación aditiva, ha demostrado las ventajas de su sistema Voxelfill. En concreto, las pruebas de resistencia realizadas indican que este método puede superar las resistencias no homogéneas de los componentes 3D en los ejes de X, Y Z, alcanzando la efectividad de métodos convencionales como el moldeo por inyección.

AIM3D lleva apostando desde 2017 por las impresoras 3D de pellets, en contraste con las impresoras 3D FDM o de filamentos. Para la firma, su sistema presenta una reducción considerable de los costes de material del granulado y permite el uso de material reciclado, procedente directamente del molino.

Así, como explica Clemens Lieberwirth, CTO de AIM3D, «Las impresoras 3D de pellets ofrecen la posibilidad única de reproducir de forma muy rentable las características de los componentes fabricados de forma convencional mediante una estrategia de fabricación aditiva. Con la estrategia Voxelfill, la impresión 3D ahora alcanza resistencias similares a las del clásico moldeo por inyección«.

Mejorar resistencias no homogéneas

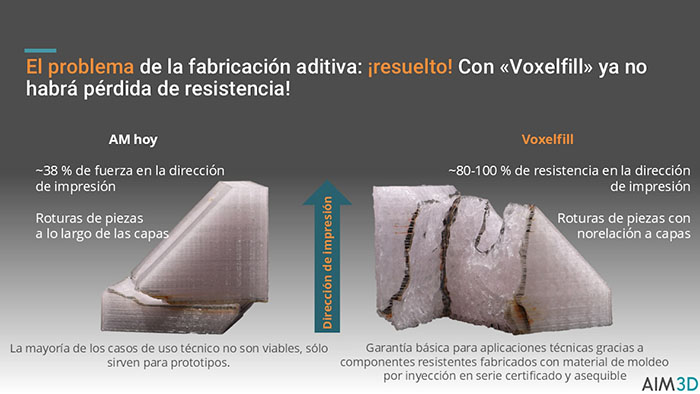

En la fabricación aditiva con polímeros, estos presentan unos valores de resistencia no homogéneos debido al proceso de adición por capas. Esto conlleva desventajas en cuanto a las resistencias a la tracción y a la flexión, así como en un comportamiento muy frágil a lo largo del eje Z. En cambio, las resistencias alcanzables a lo largo de los ejes X e Y de algunos procesos se acercan ya bastante a las resistencias de los procesos clásicos de moldeo por inyección. Para ampliar el espectro de aplicación de la impresión 3D, AIM3D considera necesario solucionar de manera básica el fenómeno de las resistencias no homogéneas.

Así, utilizando la tecnología de extrusión 3D del proceso CEM, AIM3D ha desarrollado una estrategia Voxelfill que supera estas limitaciones y aumenta la rentabilidad del proceso CEM. Voxelfill puede utilizarse además para producir piezas de varios materiales y es adecuado para los grupos de materiales plástico, metal y cerámica para la construcción de piezas 3D.

En este sentido, según Clemens Lieberwirth, «Con Voxelfill, el transformador tiene la oportunidad única de mejorar la resistencia Z y la velocidad de impresión«.

Acerca de Voxelfill

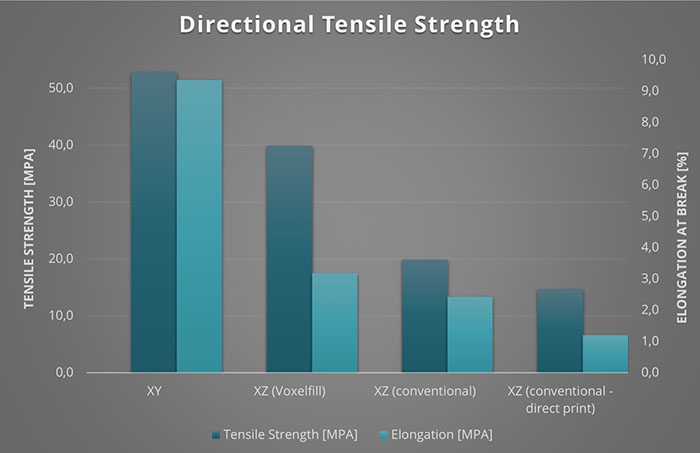

AIM3D desarrolló Voxelfill para superar las resistencias no homogéneas en la impresión 3D. Actualmente la impresión 3D por extrusión de material alcanza, dependiendo del material, cerca de un 50% de resistencia en dirección de la presión. Sin embargo con Voxelfill, AIM3D ha conseguido alcanzar el 80% de resistencia en comparación con el método de moldeo por inyección tradicional. Esto permite la aplicación técnica de las piezas impresas en 3D con granulado certificado. Y el objetivo es lograr el 100%. Voxelfill es una combinación de moldeo por inyección e impresión por extrusión 3D basada en el método CEM. De este modo, según AIM3D, con Voxelfill se consiguen propiedades en el material casi isotrópicas en todas las direcciones de construcción, además de una mayor productividad y una orientación de las fibras en dirección Z.

Detalles de los ensayos con Voxelfill

Con Voxelfill se alcanzan resistencias del 80% comparado con el moldeo por inyección, para polímeros técnicos sin relleno. Es el doble de resistencia que la impresión 3D convencional con impresoras FDM. En el caso de los polímeros técnicos rellenos de fibras, el aumento previsto de la resistencia frente a la impresión 3D convencional con impresoras FDM es aún mayor.

A pesar de su elevada resistencia a la tracción, las muestras de Voxelfill aún presentaban poros, es decir, burbujas de aire de un tamaño <0,15 mm³. Por lo que es posible una mayor resistencia a la tracción y una mejor isotropía mediante una continua optimización. Así, el potencial del método Voxelfill se amplía utilizando polímeros rellenos de fibra.

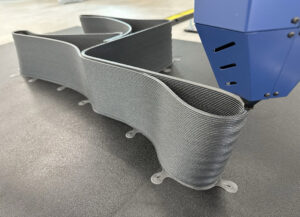

Un ejemplo de impresión 3D de piezas resistentes

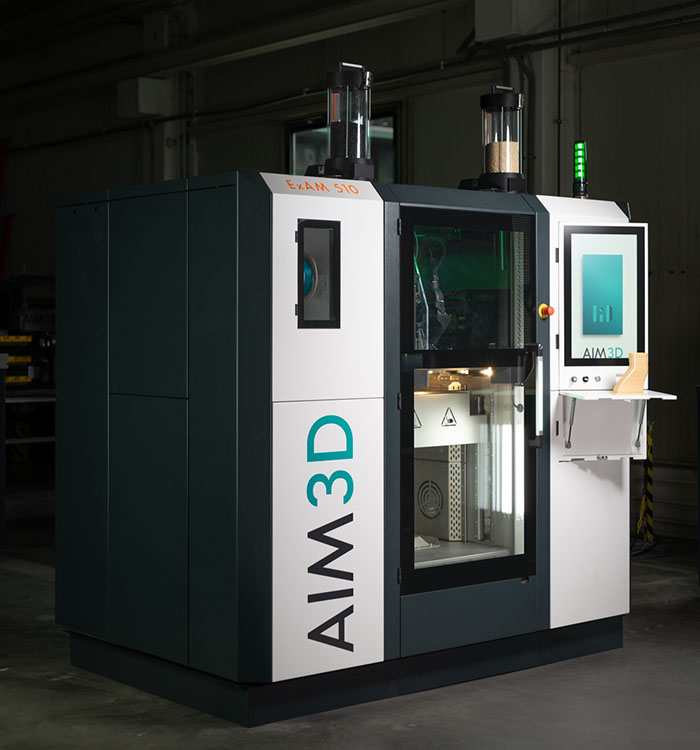

Las impresoras 3D de pellets ExAM 255 y ExAM 510 de AIM3D permiten el uso de granulado estándar con o sin materiales de relleno para generar piezas 3D resistentes. Un material ideal para ello es el PEI, difícilmente inflamable conforme a UL 94-VO. El PEI es apto para el uso a altas temperaturas, es decir 180 ºC, de forma continuada (217 ºC hasta pasar a cristal).

Con el material PEI Sabic ULTEM 9085, la impresión 3D de pellets abre nuevos campos a las propiedades de las piezas, que se asemejan a las que se consiguen con el clásico método de moldeo por inyección. Se obtiene así un alargamiento de rotura 100% superior que con las impresoras FDM. Por ello, el PEI abre nuevos campos de aplicación en la automoción, la ingeniería aeroespacial, los vehículos ferroviarios y la tecnología militar.

Potencial de Voxelfill

De esta manera, Voxelfill permite, mediante procesos CEM, el uso de diferentes materiales: soluciones multimateriales híbridas y materiales de construcción para el contorno o la estructura de las paredes interiores. De ese modo pueden personalizarse las propiedades de los materiales. Se pueden definir tridimensionalmente y adaptar a la aplicación tanto el peso de las piezas como las propiedades de amortiguación o las elasticidades, o bien manipular el centro de gravedad.

Mediante el relleno selectivo de determinadas cámaras de volumen (densidades selectivas), sobre la base de simulaciones FE, podría influirse de manera selectiva en las propiedades de las piezas. Es decir, Voxelfill permite rellenar solo las zonas de un componente que son absolutamente necesarias para el flujo de fuerzas.

El resultado son unas piezas «normales» en términos puramente visuales y con todas las ventajas para su tratamiento posterior. Con la particularidad de que la impresión 3D se lleva a cabo reduciendo el material y el peso, incluso hasta obtener piezas de construcción ligera. Especialmente cuando se utilizan materiales reforzados con fibras, el uso de Voxelfill ofrece la opción adicional de alinear las fibras en la pieza de manera selectiva con el fin de aumentar las propiedades mecánicas.

El proceso CEM ya ofrece muy buenas posibilidades de controlar la orientación de las fibras en el plano. Con la estrategia Voxelfill, esta posibilidad se amplía al contorno y las paredes interiores de la pieza. Mediante la inyección del material en las cámaras de volumen (llenando de los vóxeles), el componente 3D recibe fibras que también están alineadas en el eje Z, mejorando así aún más las propiedades mecánicas.

*Para más información: www.aim3d.de

27.09.2024