AIMPLAS innova en la impresión 3D de gran formato

AIMPLAS revoluciona la fabricación aditiva de gran formato con materiales sostenibles y piezas de mayor calidad y resistencia.

La impresión 3D de gran formato ha logrado hacerse un hueco en sectores industriales como la automoción o el diseño urbano. Entre sus ventajas destaca su capacidad para fabricar piezas de gran tamaño sin ensamblajes. Sin embargo, también presenta importantes retos técnicos para su adopción a gran escala. Es el caso de la deformación (warping) y de la delaminación (cracking) producidas durante el proceso de fabricación a causa de las tensiones térmicas que se generan.

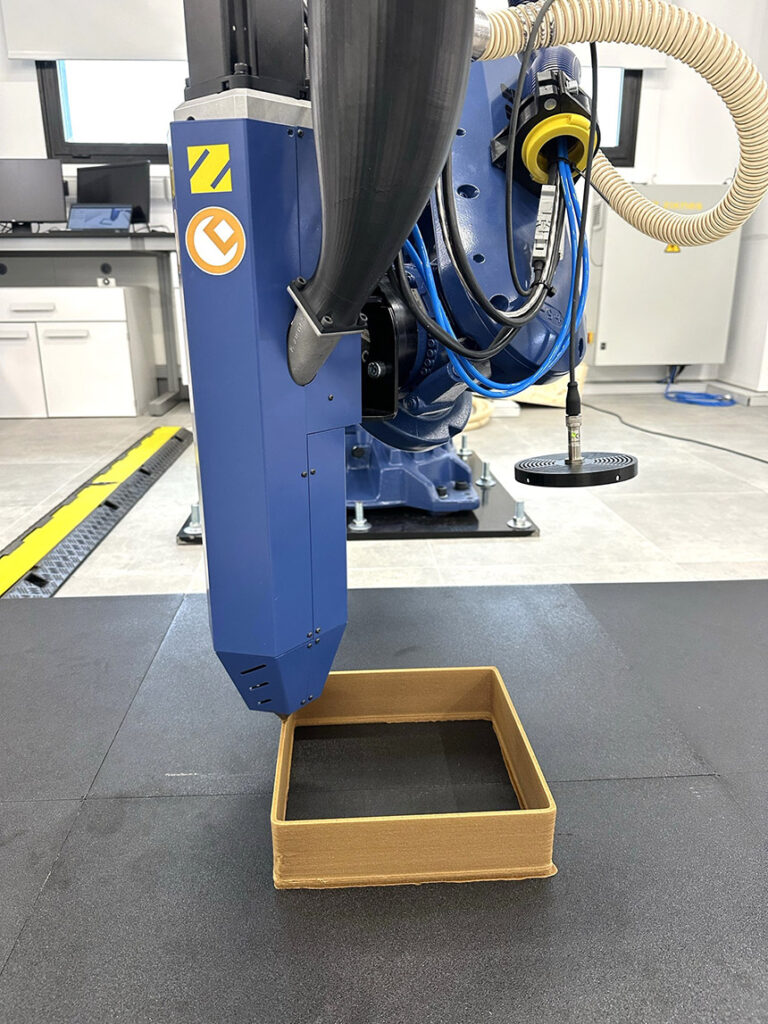

Para dar respuesta a dichos desafíos el Instituto Tecnológico del Plástico (AIMPLAS) lidera el proyecto MAT3D-XL. En concreto, la investigación se centra en el desarrollo de materiales compuestos sostenibles y la integración de tecnologías auxiliares en el proceso de impresión.

Sobre el proyecto

Por lo que respecta a los nuevos materiales, MAT3D-XL investiga compuestos termoplásticos reciclados o de origen biológico, reforzados con fibras de carbono, vidrio o naturales. De este modo, además de mejorar la resistencia y rigidez de las piezas, se fomenta también la economía circular.

Igualmente, en el terreno de la incorporación de tecnologías auxiliares se están probando sistemas de calentamiento por infrarrojo (IR). Este tipo de soluciones permite controlar de forma precisa la temperatura a lo largo del proceso de impresión. A su vez, esto se traduce en una mejor adhesión entre capas y en menos defectos estructurales, aumentando la fiabilidad y la calidad final de las piezas.

Como apunta Daniel Rodríguez, investigador de AIMPLAS, “la sostenibilidad en la impresión 3D no puede abordarse únicamente desde el reciclaje de plásticos. También implica rediseñar los materiales para que sean más estables durante el proceso de fabricación y reducir los residuos derivados de fallos estructurales. Por ello, MAT3D-XL apuesta por el desarrollo de materiales compuestos que, mediante la aditivación con fibras (de carbono, vidrio o naturales), no solo mejoran las propiedades mecánicas, sino que también disminuyen la contracción térmica, reduciendo defectos durante el proceso de impresión”.

«Gracias a estas innovaciones, podemos conseguir impresiones y piezas más fiables con menos desperdicio de material. Avanzar hacia este tipo de soluciones permite al sector mantener altos estándares de rendimiento técnico, al mismo tiempo que se promueve una economía circular realista y eficiente en aplicaciones industriales de gran formato”.

Potencial de la impresión 3D en gran formato

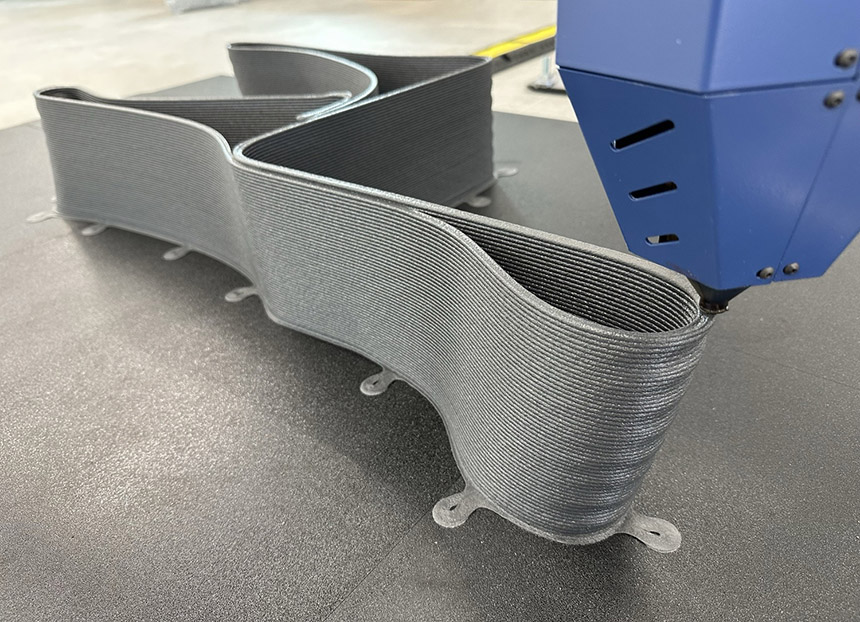

El hecho de poder fabricar piezas de más de un metro cúbico sin ensamblajes abre nuevas oportunidades en numerosas industrias. A modo de ejemplo, AIMPLAS ha desarrollado varios demostradores funcionales que evidencian el potencial de los nuevos materiales y tecnologías aplicadas.

Así, junto con la firma Plàstic Preciós La Safor, se han fabricado piezas para bancos de mobiliario urbano, donde las patas, impresas en 3D de gran formato, se complementan con baldas recicladas elaboradas por la propia empresa a partir de residuos plásticos. Asimismo, en el diseño de interiores, se ha desarrollado una mesa con un tablero fabricado por Plàstic Preciós y un pie de una sola pieza, de geometría esbelta y más de un metro de altura, producido mediante fabricación aditiva a gran escala.

En la misma línea, también se ha diseñado y fabricado un alerón de automoción.

Todos estos demostradores han sido producidos a partir de los nuevos compuestos sostenibles desarrollados en el proyecto.

En definitiva, este proyecto, financiado por el Instituto Valenciano de Competitividad e Innovación (IVACE+i) y el Fondo Europeo de Desarrollo Regional (FEDER), busca mejorar la impresión 3D de gran formato con materiales más sostenibles y tecnologías que hagan el proceso más preciso y fiable.

*Para más información: www.aimplas.es

10.09.2025