Inyectar ABS reciclado en una máquina híbrida de Arburg

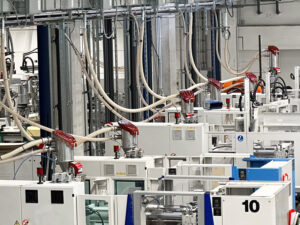

En la NPE 2024, una Allrounder Hidrive (H) híbrida de Arburg demostrará cómo el ABS reciclado se puede procesar en piezas de alta calidad y devolverlo al ciclo del material.

La serie Hidrive de Arburg está equipada con la nueva tecnología de máquinas híbridas del fabricante alemán. Esta tecnología no sólo es excelente para ahorrar energía y conservar recursos, sino que también es eficiente en la producción, fácil de usar y fiable. Esto permite a los transformadores tener las ventajas de la tecnología eléctrica e hidráulica: velocidad y precisión combinadas con potencia y dinámica.

La tecnología de máquinas híbridas de Arburg es comparable a las máquinas totalmente eléctricas en términos de tiempos de ciclo en seco y velocidades de inyección. Esto convierte a la nueva Allrounder Hidrive (H) en una alternativa que ahorra energía a las máquinas hidráulicas y una alternativa económica a las máquinas eléctricas.

Inyección de ABS reciclado

En la NPE 2024, una Allrounder 520 H «Premium» con una fuerza de cierre de 1.500 kN procesará ABS 100% reciclado de SEG, procedente de residuos de electrodomésticos. Se fabricará en ABS reciclado una maqueta de inyectora Allrounder a escala 1:18. Así, se utilizará un molde de 1+1+1 cavidades para producir la base de la máquina, la tolva de alimentación y el controlador, en un tiempo de ciclo de aproximadamente 50 segundos. Luego se separarán entre sí en una estación de corte y se completarán con un juego de 15 piezas. Un sistema de robot lineal Multilift Select V 8 retirará las piezas moldeadas y las colocará en una caja.

Monitoreo de moldes controlado por sensores

El asistente de control «aXw control ReferencePilot» y un sensor de presión garantizan que la presión de mantenimiento se regule con mucha precisión en función del perfil de presión en el molde y que se compensen las fluctuaciones de la viscosidad del material. El resultado son piezas moldeadas de alta calidad con propiedades similares a las fabricadas con material virgen, pero con una huella de carbono significativamente inferior.

En esta aplicación, el sistema informático Moldlife Sense permite el seguimiento del molde controlado por sensores durante todo el ciclo de vida. Los datos registrados se transmiten a través de una interfaz OPC-UA directamente al sistema de control Gestica, que muestra las averías correspondientes, así como los intervalos de mantenimiento dependientes del rendimiento, lo que permite un mantenimiento predictivo.

Alternativa que ahorra costes y recursos

La serie Hidrive combina una unidad de cierre precisa y de bajo consumo eléctrico con una unidad de inyección hidráulica potente y dinámica. Se caracteriza por unos costes de adquisición y funcionamiento atractivos, así como por un muy buen balance energético y huella de carbono.

Una novedad en las nuevas máquinas híbridas Allrounder «Premium» es la división del flujo de serie, con tecnología de válvulas Varan para dividir el volumen de flujo disponible de la bomba principal cuando sea necesario. Esto permite movimientos simultáneos de ejes auxiliares hidráulicos con control programable, como el eyector y el extractor de núcleos, sin etapas tecnológicas ni tecnología de bombas múltiples. Esto ahorra energía, costes y espacio en la máquina y aumenta la eficiencia de la producción.

Gracias a un nuevo concepto de gestión del aceite, las máquinas Allrounder necesitan hasta un 35% menos de aceite. La capacidad de agua de refrigeración requerida se puede reducir hasta en un 70% y el tiempo del ciclo de secado también se reduce en aproximadamente un 40%.

Tres variantes de potencia de la Allrounder Hidrive de Arburg

La Allrounder Hidrive híbrida está disponible actualmente en los tamaños 470, 520 y 570 y en tres variantes de potencia: «Comfort», «Premium» y «Ultimate». Las dos primeras variantes cuentan de serie con el sistema servohidráulico (ASH) de Arburg, cuyo servomotor refrigerado por agua y con control de velocidad se adapta continuamente a la demanda real de potencia, lo que permite un funcionamiento especialmente eficiente desde el punto de vista energético y con bajas emisiones. Al mismo tiempo, también se reducen considerablemente las necesidades de refrigeración y el nivel de ruido de la máquina.

La variante de rendimiento «Premium» logra tiempos de ciclo seco de 1,2 segundos y puede usarse para una amplia gama de aplicaciones, como la producción de componentes de precisión para las industrias automotriz y electrónica. Su equipamiento de serie incluye un accionamiento de tornillo de rodillo planetario y la función de dosificación electromecánica (DEA) de Arburg para tiempos de dosificación más prolongados.

La variante «Ultimate» está especialmente diseñada para procesos sofisticados y de alta velocidad. El DEA también se incluye aquí como equipamiento de serie, junto con la tecnología de acumulador hidráulico, que garantiza un nivel de presión constante. El resultado: movimientos simultáneos rápidos y dinámicos y más opciones de configuración de procesos. El sistema de control Gestica con función «aXw Control ScrewPilot» compensa los errores en el proceso de llenado y mantiene estable el llenado del molde. En conjunto, esto proporciona un nivel de precisión de inyección equivalente al de una unidad de inyección eléctrica.

*Otras noticias relacionadas:

–Avance de novedades de Arburg en la feria NPE 2024

*Para más información: www.arburg.com – https://npe.org/

13.03.2024