En la próxima edición de la feria JEC World, que tendrá lugar del 6 al 8 de marzo en París, KraussMaffei presentará soluciones rentables para la fabricación de componentes de plástico reforzado con fibra. La atención se centrará en nuevos procesos y aplicaciones basados en materiales termoplásticos y de matriz termoplástica.

01.02.2018 Como explica Philipp Zimmermann, Director de la unidad de negocio de Composites / Superficies, la tendencia del mercado de plásticos reforzados con fibra sigue una trayectoria positiva. Actualmente hay un gran interés en China. Nuestros cinco procesos diferentes de RTM (moldeo por transferencia de resina) son la principal fuente de demanda en esta región.

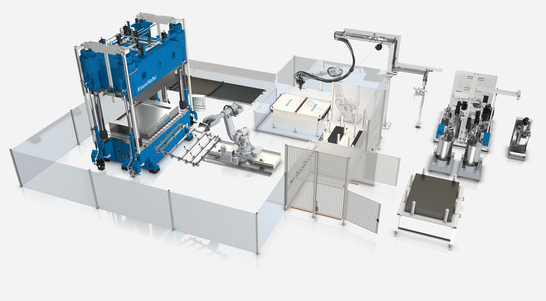

Según KraussMaffei, actualmente, existe un interés significativo en el moldeo en húmedo, que es una alternativa altamente atractiva y rentable a la fabricación de componentes livianos. En JEC, KraussMaffei presentará una solución llave en mano totalmente automatizada que, según Zimmermann, reduce los tiempos de ciclo a la mitad en comparación con las soluciones manuales y, a la vez, aumenta la fiabilidad de procesamiento.

La característica distintiva del proceso de moldeo en húmedo de KraussMaffei es una cadena de proceso simple. Las bajas presiones de la cavidad del molde al humedecer las fibras garantizan una inversión y un mantenimiento asequibles de los sistemas, así como la eliminación de todo el proceso de preformado. El moldeo en húmedo es uno de los pocos procesos que permite el uso de materiales reciclados.

Sistema de pultrusión iPul

Otro punto a destacar en el stand de KraussMaffei será es la presentación del sistema de pultrusión iPul. Este es el primer sistema completo para pultrusión continua y permite velocidades de producción que son más del doble de rápidas que los procesos de cuba convencionales. El nuevo sistema iPul cumple con las necesidades de la era moderna -explica Zimmermann, que añade que el interés sigue siendo alto, especialmente para aplicaciones en la industria de la construcción, como perfiles de ventanas o varillas para hormigón o turbinas eólicas. También estamos recibiendo solicitudes de la industria automotriz cada vez más.

Buenos acabados superficiales en piezas grandes

La LFI (inyección de fibra larga) se puede usar para fabricar componentes grandes con superficies excelentes para camiones y maquinaria agrícola. El proceso de inyección de fibra larga permite el uso de altos volúmenes de fibra de hasta el 50%. Este proceso produce componentes livianos con alta estabilidad. El alto grado de automatización asegura tiempos de ciclo cortos, dice Zimmermann. La baja viscosidad de los componentes permite fabricar piezas grandes, complejas y de pared delgada. Estas aplicaciones presentan estabilidad a altas temperaturas y una excelente resistencia al impacto, y ya tienen superficies pintables. En JEC, KraussMaffei presentará una cubierta lateral para vehículos comerciales.

Un nuevo cabezal de mezclado por pulverización

El nuevo componente de cambio de boquilla de KraussMaffei para el cabezal de mezcla SCS ofrece una ventaja fundamental. Los sistemas de chorro de aire necesarios para pulverizar varias secciones de un componente se pueden instalar en un solo cabezal de mezcla y se pueden usar de forma alterna. Esto no solo acorta los tiempos de ciclo. También reduce los costos de inversión porque solo se requiere un cabezal de mezclado y ya no se necesita la unidad de cambio hidráulico que se había utilizado previamente, apunta Zimmermann.

En el proceso de pulverización de componentes estructurales (SCS), las capas formadas por la fibra y los núcleos de panal se pulverizan con PU no reforzado, se insertan en un molde y se moldean por compresión. El sistema SCS permite capas externas de bajo espesor, por lo que los componentes fabricados son especialmente livianos.

Las boquillas de ventilador plano son adecuadas para el revestimiento de gran formato de la mezcla de poliuretano en componentes relativamente nivelados y de gran tamaño. Las boquillas de chorro circular asistidas por aire, por su parte, producen una pulverización más fina y tienen una capacidad de salida menor que las boquillas de ventilador plano. Se utilizan principalmente para áreas de componentes con geometría más compleja.

FiberForm a gran escala

El proceso FiberForm desarrollado por KraussMaffei se ha establecido con éxito en la producción a gran escala. Nuestros clientes aprecian la alta calidad, fiabilidad y rentabilidad en la producción de composites termoplásticos, dice Stefan Fenske, gerente de tecnología FiberForm & IMC en KraussMaffei. FiberForm es el termoformado y sobremoldeo de láminas orgánicas, productos semielaborados en forma de placa con fibras continuas de vidrio, carbono o aramida que, por ejemplo, están incrustadas en una matriz termoplástica hecha de poliamida o de polipropileno.

Aquí, estos productos semielaborados se calientan inicialmente y cambian de forma en el molde de inyección y luego se reinyectan con un polímero reforzado con fibra. El proceso totalmente automatizado permite tiempos de ciclo cortos de menos de 60 segundos y, por lo tanto, es apto para series grandes. Todas las fases de producción, incluido el control de la tecnología de calentamiento por infrarrojos para la lámina de composite, se han integrado en el sistema de control de la máquina MC6, lo que simplifica la operación.

La construcción liviana con termoplásticos es una unidad de negocio importante que está siempre en continuo desarrollo. Estamos ampliando y optimizando continuamente nuestras soluciones de automatización para poder ofrecer a nuestros clientes los mejores servicios posibles. La estandarización nos permitió compilar los hallazgos en la estación de calefacción de infrarrojos con respecto a los años anteriores, explica el Dr. Mesut Cetin, Product and Project Manager para Construcción Ligera en KraussMaffei Automation.

Por ejemplo, actualmente se está probando el uso de nuevos materiales de matriz y fibras naturales en las láminas de composites. Esto ofrece un potencial significativo para aplicaciones en la industria del automóvil y otros sectores como el del packaging o el de artículos deportivos.

*Para más información: www.kraussmaffei.com / www.coscollola.com

HEMEROTECA

HEMEROTECA