PUBLICIDAD

HEMEROTECA

9 JUL 2025 Temas del día:

Gestión residuos envases

Vynova

ACEA ley ELV

Nuevo CEO de Exolon

Novedades EUBP

HEMEROTECA

9 JUL 2025 Temas del día:

Gestión residuos envases

Vynova

ACEA ley ELV

Nuevo CEO de Exolon

Novedades EUBP

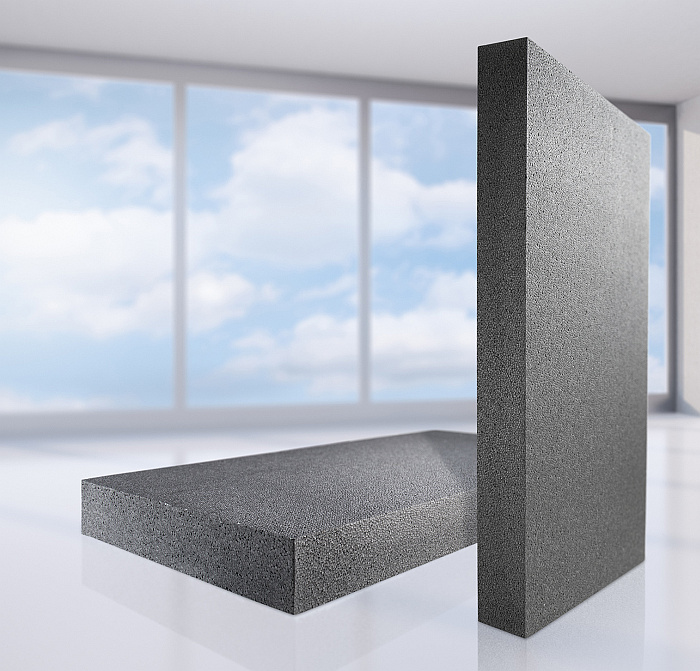

Basf amplía su cartera de granulado de poliestireno expandible grafítico (EPS) con Neopor F 5 Mcycled. Este producto contiene un 10% de material reciclado.

La nueva materia prima se produce mediante el proceso de extrusión y ofrece las mismas propiedades mecánicas comprobadas y rendimiento de aislamiento que Neopor F 5200 Plus. En este sentido, resulta ideal para numerosas aplicaciones en edificios, especialmente, para el aislamiento de fachadas.

El nuevo producto se ha desarrollado conjuntamente entre Basf y Karl Bachl GmbH & Co KG. La calidad del material reciclado utilizado juega un papel fundamental para cumplir con las exigentes demandas del producto en las diversas aplicaciones de construcción.

Este elevado estándar de calidad es una de las claves del éxito de la cooperación entre Basf y Bachl. Tanto el material reciclado utilizado como la materia prima del aislamiento cuentan con la certificación REDcert2. El material reciclado proviene de residuos de EPS reciclados mecánicamente.

Actualmente, al menos el 42% de los residuos de envases de EPS en Alemania se reciclan. Como apunta Michael Küblbeck, director general de Karl Bachl GmbH & Co KG, los materiales de aislamiento EPS actuales de construcción y embalaje se pueden reciclar por completo. En la actualidad, el material reciclado de alta calidad procede principalmente de los flujos de residuos del sector del embalaje. Eso nos asegura que el material reciclado tenga la alta calidad necesaria.

Neopor F 5 Mcycled permite a Basf ofrecer por vez primera una materia prima de aislamiento con un circuito cerrado de reciclaje de EPS. Por el momento, el material EPS reciclado de alta calidad sigue siendo limitado. En los próximos años, queremos trabajar con nuestros socios europeos para aumentar el reciclaje de EPS a lo largo de toda la cadena de valor; y ampliarlo a otros flujos de residuos. Esto allanará el camino para un uso más generalizado de EPS reciclado mecánicamente en aplicaciones de alta calidad, dice Klaus Ries, vicepresidente de gestión comercial de Styrenics Europe en Basf.

Igualmente, con Neopor F 5 Mcycled, Basf amplía su cartera de EPS con un perfil de sostenibilidad mejorado. La nueva materia prima complementa los productos de balance de masas Styropor Ccycled y Neopor BMB, que se producen a partir de materias primas alternativas. Así, para la producción de Styropor Ccycled, las materias primas fósiles se sustituyen por aceite de pirólisis, obtenido a partir de residuos plásticos reciclados químicamente. El aceite de pirólisis se asigna al producto final posterior a través del enfoque de balance de masas.

Styropor Ccycled tiene una huella de carbono significativamente mejorada y contribuye a la economía circular. Por su parte, en la producción del material de aislamiento Neopor BMB, las materias primas fósiles se reemplazan por materias primas renovables utilizando el método de balance de biomasa (BMB).

Esto reduce la huella de carbono de la materia prima del aislamiento en la fase de producción hasta en un 90%, si se compara con el Neopor producido tradicionalmente. Al mismo tiempo, el material aislante conserva todas sus propiedades probadas del producto.

Los ambiciosos objetivos climáticos no se pueden lograr sin envolventes de edificios energéticamente eficientes. Tanto en proyectos de nueva construcción como de renovación, los materiales aislantes fabricados con Neopor ahora son estándar en el aislamiento de fachadas.

Durante su vida útil (décadas), reducen significativamente las emisiones de CO2 de los edificios. Cerrar el círculo de materiales y reducir las emisiones de CO2 son dos de las prioridades de la política climática actual. Nuestras materias primas de aislamiento Neopor sostenibles contribuyen directamente a estos esfuerzos, concluye Klaus Ries.

*Para más información: www.basf.com

15.03.2022