PUBLICIDAD

HEMEROTECA

27 JUL 2024 Temas del día:

Norelem

Sidel

Aitiip materiales biobasados

Nueva fábrica de CCL en España

16ª edición de AMM

HEMEROTECA

27 JUL 2024 Temas del día:

Norelem

Sidel

Aitiip materiales biobasados

Nueva fábrica de CCL en España

16ª edición de AMM

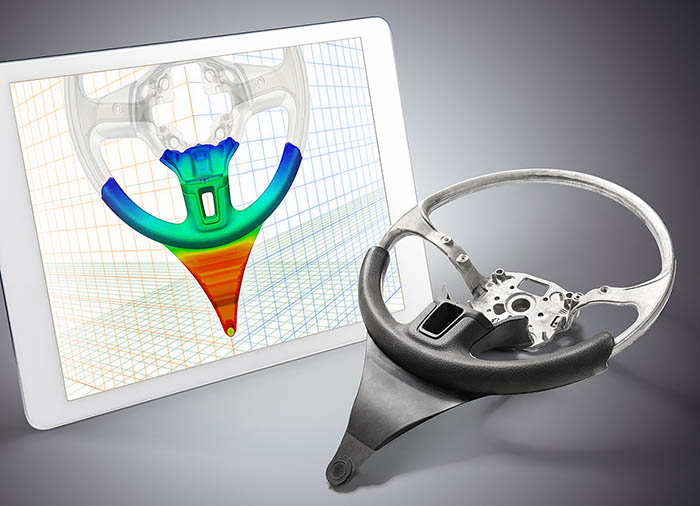

BASF ha potenciado su herramienta de simulación Ultrasim para que pueda prever con precisión el espumado y curado de la espuma integral flexible Elastofoam I para volantes de automóvil.

17.07.2018 Gracias a esta detallada simulación se pueden calcular las reacciones químicas más importantes, así como el comportamiento del flujo de espuma de poliuretano en el molde.

Para cada punto del molde, la simulación tiene en cuenta las condiciones del proceso y ambientales como temperatura, presión y concentración de material, así como elementos especiales de los componentes, como la estructura metálica y los cables.

A partir de la detallada descripción de los sistemas formados por espuma ahora disponibles por primera vez en Ultrasim, es posible identificar – como a través de una lupa virtual – las burbujas de aire, que son críticas en el interior del componente. Ello permite adaptar los orificios de ventilación y diseñar un proceso estable de fabricación de volantes mucho antes de construir el modelo.

El nuevo servicio de BASF permite que los fabricantes de volantes acorten el tiempo de desarrollo, reduciendo así los costes además de hacer realidad la tendencia hacia una mayor integración funcional, más electrónica y un diseño individual de los volantes.

Esta solución es utilizada por proveedores de la industria de automoción como ZF-TRW Automotive Safety Systems.

La simulación del rellenado con Ultrasim puede calcular con precisión la posición y el tamaño de las posibles burbujas de aire y ayudar a los clientes a colocar los orificios de ventilación correctamente. De esta forma se pueden reducir el número de orificios de ventilación y el riesgo de que se formen burbujas de aire.

El modelo exacto de flujo también incorpora los procesos aplicados en la pieza por el cliente, por ejemplo, el giro del molde durante el proceso de espumado. También en estos casos se ha comprobado la precisión de la previsión que realiza la herramienta de simulación de BASF acerca del comportamiento del flujo y las burbujas de aire, en comparación con los componentes fabricados por el cliente.

Igualmente, la herramienta de simulación de BASF calcula el perfil de densidad. Esto es fundamental para el tacto. Para prever la densidad en todos los puntos del componente se han introducido mejoras en el modelo del material para Elastofoam I para que describa con detalle la expansión de la espuma dependiendo de las reacciones químicas, la evolución de la temperatura, la presión y la concentración inicial de gas.

Hasta ahora tan solo ha sido posible medir la denominada dureza Shore de los volantes en ensayos realizados sobre el componente real, pero no preverlo en una fase más temprana y totalmente virtual del proyecto.

La espuma Elastofoam I de baja densidad forma una superficie integral, decorativa y protectora resistente a los rayos ultravioleta, rayado y abrasión. Los volantes fabricados con Elastofoam I tienen un tacto suave y confortable y una superficie exterior resistente.

Resisten el envejecimiento y son duraderos, no se ven afectados por el sudor, la crema solar o los productos de limpieza. Los sistemas actuales ofrecen una reducción significativa de peso hasta 340 g/l sin perder propiedades con tiempos de desmoldeo de hasta 60 segundos y bajas emisiones.

*Para más información: www.ultrasim.basf.com