Soluciones de Maag para el reciclaje avanzado de plásticos

El Grupo MAAG, representado en España por MIRCAN 1979, S.L. incorpora dos nuevas soluciones de nivel de entrada básico para la filtración y el peletizado en el reciclaje de plásticos.

La variedad de plásticos a reciclar es muy amplia. Junto al PET de alta calidad y prácticamente sin contaminación, encontramos numerosos materiales de calidad significativamente inferior. Es el caso, por ejemplo, de los envases de LDPE; de las láminas de film agrícola; de los plásticos procedentes de la automoción y la electrónica; o de las botellas de HDPE posconsumo doméstico.

Estos materiales vienen mezclados a menudo con restos de madera, papel, aluminio o incluso vidrio y arena. En este sentido, las soluciones de MAAG pueden procesar todos los polímeros y resultan fundamentales en los procesos de reciclaje de plásticos actuales. En el caso de MAAG, cubre toda la cadena de valor de los equipos instalados aguas abajo de la extrusora.

Sistemas de filtrado y peletización

Así, de MAAG destacan los sistemas de peletización y filtración, diseñados para cada aplicación, y capaces de transformar hasta los materiales más difíciles de reciclar en un producto final de alta calidad. Ambas soluciones determinan la calidad de los pellets, ya que eliminan eficazmente las impurezas y contaminantes del material fundido, permitiendo un material con propiedades consistentes con los menos paros de máquina posibles.

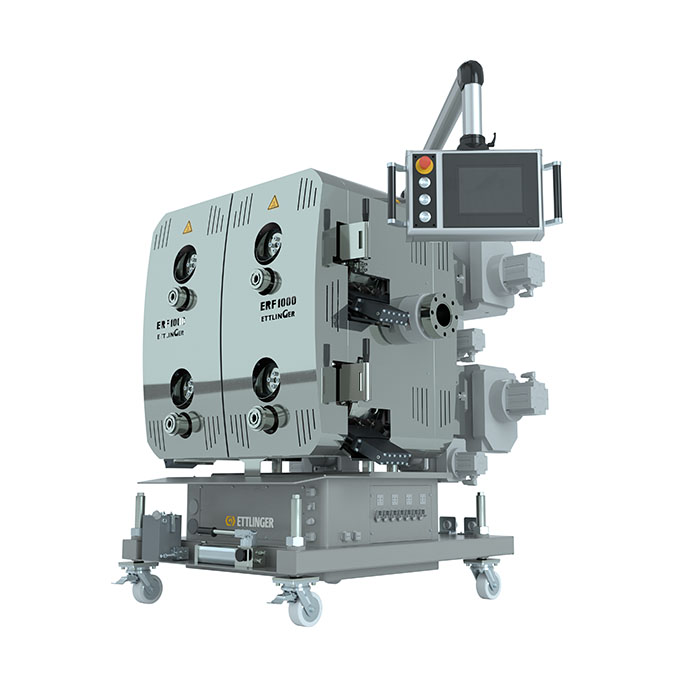

En concreto, MAAG ofrece tres modelos de filtros automáticos en continuo que cubren las diferentes necesidades del mercado. Se trata de los modelos ERF y ECO, ya conocidos, a los que se añade ahora la nueva serie BRF.

Las soluciones CSC, ERF, ECO y Duplex

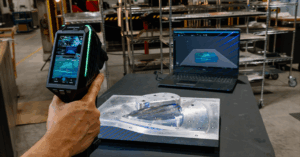

En aplicaciones postindustriales relativamente limpias, MAAG ofrece sus cambiadores de filtros de la serie CSC. Mientras que para aplicaciones posconsumo con niveles de contaminación de hasta el 12%, recomienda las series de filtración continua de ERF y ECO, con niveles de filtrado de hasta 60 µm.

Igualmente, los filtros de gran superficie patentados por MAAG se utilizan para la filtración ultrafina de hasta 3 µm. Gracias a los últimos avances tecnológicos, ahora es posible limpiar las mallas mediante un proceso de retrolavado o backflush para lograr tiempos de producción superiores al de los sistemas convencionales.

Por lo tanto, el espectro de aplicaciones comienza con la aplicación de plástico con material virgen limpio, pasando por residuos posindustriales ligeramente contaminados y residuos posconsumo altamente contaminados. El uso en este caso no se limita al reciclaje mecánico. Los productos de MAAG también se utilizan en el reciclaje químico.

Nuevo modelo BRF

Por lo que respecta a los nuevos filtros de material fundido BRF, de bajo coste, son la opción de entrada a la tecnología de filtración continua de plásticos. La serie BRF, disponible en dos tamaños, cubre aproximadamente la mitad de todas las aplicaciones en el sector del reciclaje y se puede utilizar para una amplia gama de impurezas en materiales plásticos.

Con su geometría para el flujo de material fundido optimizada reológicamente en combinación con el sistema de descarga eficaz, el filtro BRF ofrece buenas cualidades. Permite procesar los polímeros más habituales, como LDPE, LLDPE, HDPE, PP, PS y ABS. La nueva serie BRF es especialmente interesante para las empresas de reciclaje que hasta ahora han trabajado con sistemas de preprocesamiento y limpieza menos eficaces.

Gracias a los robustos discos de filtrado con una finura de filtrado que va desde 120 μm hasta 2.000 μm, los nuevos filtros automáticos de la serie BRF contribuyen de forma significativa a reducir los costes operativos y a aumentar la disponibilidad de la línea de producción, incluso con materiales que contienen componentes minerales como arena o vidrio. Las versiones con una finura de filtrado más gruesa también se pueden utilizar como prefiltros en continuo.

Sistemas de corte en cabeza

Del mismo modo, MAAG ofrece diferentes sistemas de corte para dar a los polímeros su forma final. Así a sus clásicos sistemas de corte bajo agua y de cordones o strands hay que añadir ahora, el corte en cabeza o water ring de la serie EPE, que cierra la brecha entre los dos sistemas anteriores.

El corte en cabeza de MAAG es un sistema compacto, que ahorra espacio, válido para numerosas poliolefinas. Destaca por su bajo consumo de energía y automatización. Utiliza cuatro cuchillas robustas que se pueden afilar y reutilizar. El sistema está disponible para rendimientos de hasta 2.000 kg/h.

Los pellets cortados en seco se centrifugan en el anillo de agua, se enfrían y se transportan al secador centrífugo. El secador está equipado con dos puertas de servicio para un acceso rápido y fácil para desmontar y limpiar los tamices. El secador de pellets también tiene paneles de insonorización. El intuitivo sistema de control de Siemens permite realizar ajustes estándar, leer datos históricos de presión y temperaturas o modificar parámetros del proceso de producción.

*Para más información: https://mircan1979.com/

09.01.2024