El transformador Mesto optimiza su producción gracias a Wittmann

El Made in Germany forma parte del ADN de la empresa Mesto, especializada en la inyección de plásticos, que ha optimizado su producción con soluciones del Grupo Wittmann.

En concreto, Grupo Wittmann ha ayudado a Mesto a optimizar su planta de Freiberg am Neckar, en el sur de Alemania. Así, el transformador ha aumentado la eficiencia de la fábrica mediante la integración de procesos y la máxima automatización posible.

En Freiberg am Neckar, Mesto produce pulverizadores a presión, pulverizadores de mochila, pulverizadores de espuma a presión, pulverizadores de gatillo y dispositivos de succión. Se trata de productos con diferentes versiones y personalizables.

Tanto para grandes clientes, como, por ejemplo, para tiendas de bricolaje y cadenas de talleres, que pueden personalizar sus pulverizadores con su propio diseño corporativo. Esto se traduce en lotes pequeños, por lo que la flexibilidad es clave para producir de forma eficiente y con unos costes unitarios competitivos.

Como explica Élise Sellmayr, Responsable de Optimización de Procesos de Mesto, «Aquí no tenemos una producción en masa típica«. Muestra de ello es el pequeño pistón blanco de copoliéster que sirve como manómetro en todos los pulverizadores a presión con carcasa de plástico y que juega un papel clave, ya que funciona como válvula de seguridad.

Una pieza capital

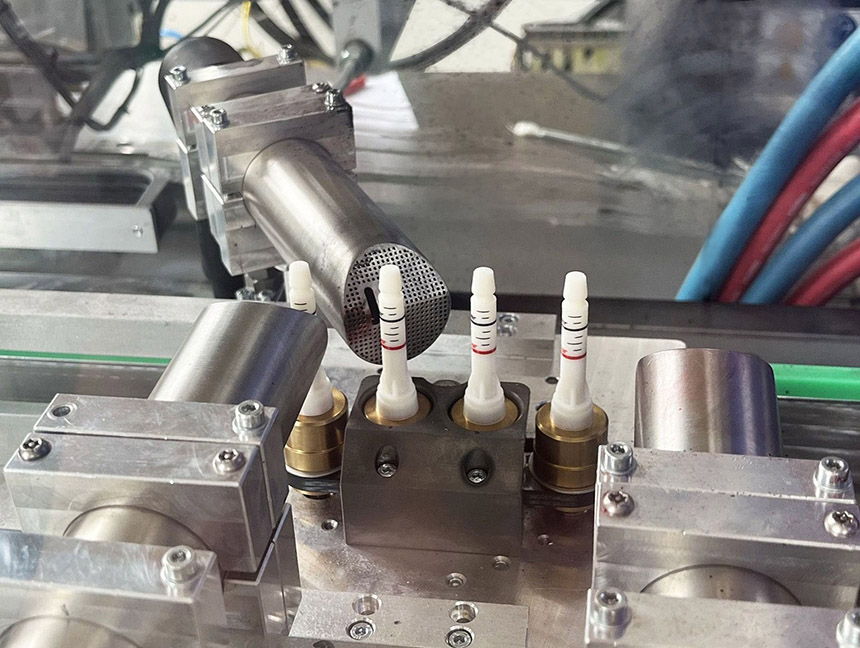

Y es que los pulverizadores con carcasa de plástico están homologados para presiones internas de hasta tres bares. Si se bombea más aire, el exceso de presión se libera a través del manómetro del pistón. En las series de aparatos profesionales «Primer» y «Profi», los manómetros están impresos y controlan la presión interna. En los dispositivos más pequeños de la serie «Pico», destinados a hogares y jardines, se utilizan válvulas de pistón sin impresión.

Durante mucho tiempo, el moldeo por inyección y la impresión eran dos pasos de producción completamente separados. Ahora, gracias a Wittmann, la unidad de impresión forma parte integral del sistema de moldeo por inyección.

El cambio se produjo cuando la máquina de moldeo por inyección que se utilizaba anteriormente para fabricar los pistones dejó de funcionar. Entonces se aprovechó para analizar a fondo todo el proceso de producción y garantizar su eficiencia general.

Según Sellmayr, la idea de integrar el proceso de impresión en la celda de moldeo por inyección surgió durante una visita con Wittmann a la fábrica.

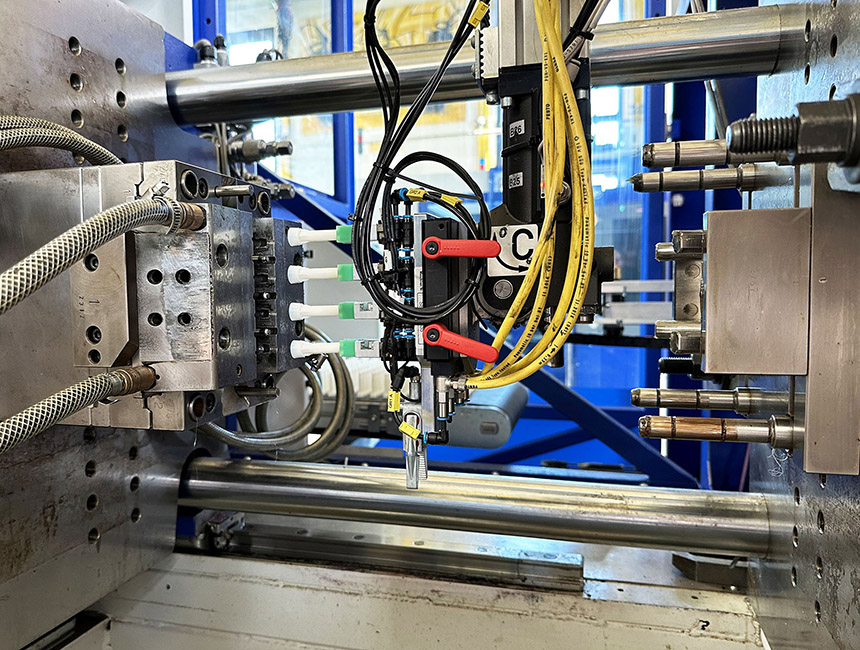

Integración en el mínimo espacio

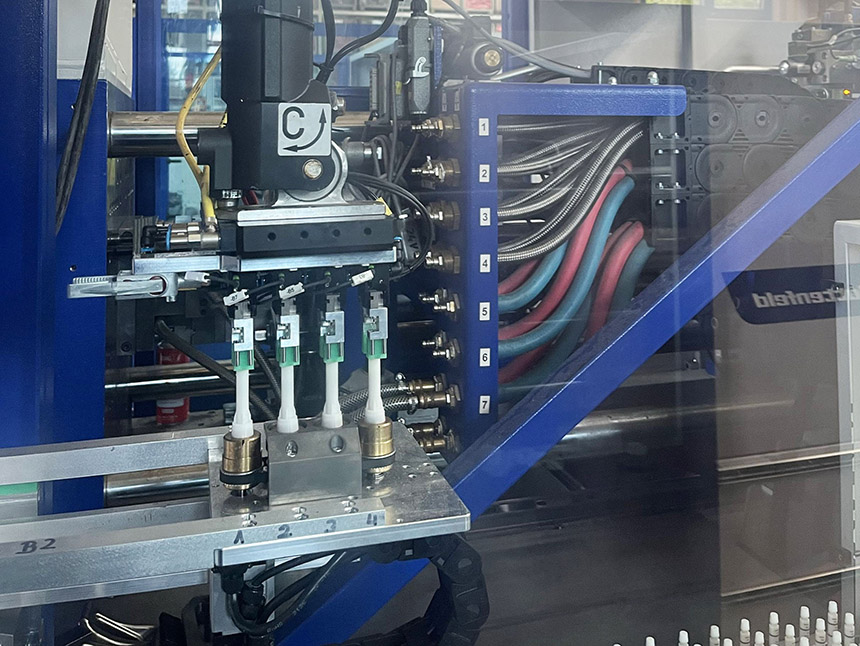

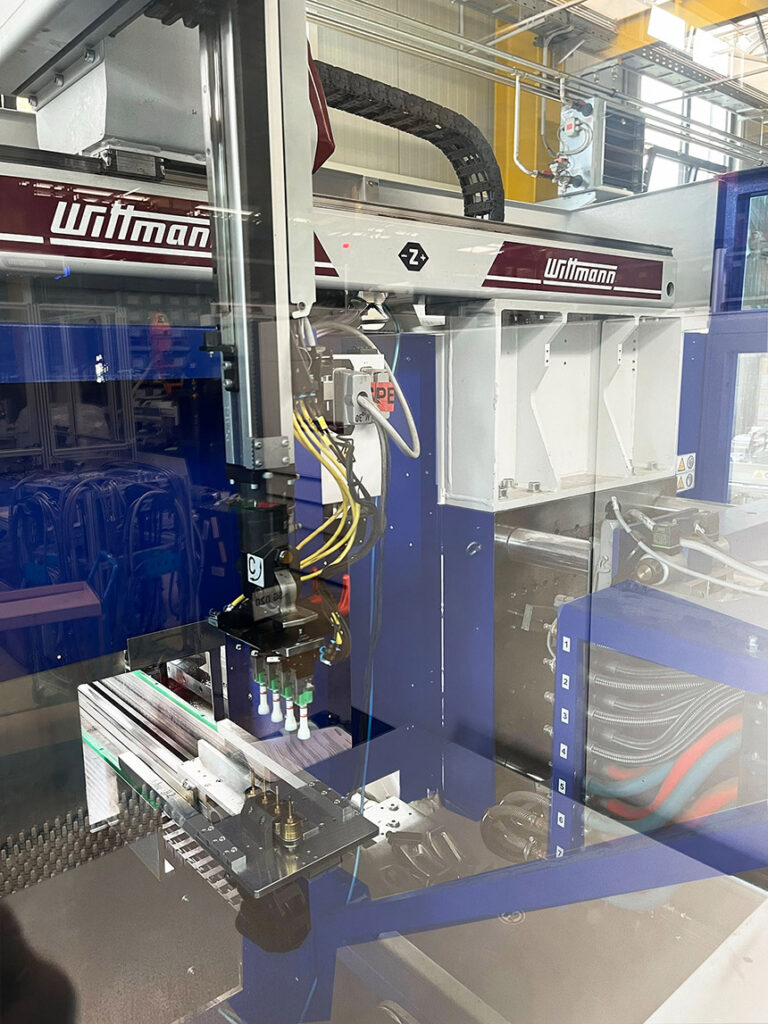

El principal reto al desarrollar el nuevo proceso de producción integrado fue el tiempo de ciclo. Por suerte, Mesto tenía una celda de producción Insider usada. Consistía en una máquina de moldeo por inyección SmartPower 80/525 con un robot lineal y una cinta transportadora, ideal para la producción de manómetros de pistón. Mesto aprovechó la oportunidad y encargó a Wittmann la integración de una nueva solución de impresión.

El concepto Insider de Wittmann está diseñado de principio a fin para minimizar los requisitos de espacio y maximizar la eficiencia. La carcasa protectora se monta al lado de la cinta transportadora. Los controladores de temperatura u otros componentes se pueden colocar fácilmente debajo. En comparación con las soluciones convencionales, el espacio de producción requerido se reduce hasta en un 50%. En Mesto, Wittmann logró integrar la nueva estación de impresión de tal manera que apenas ocupa espacio adicional.

De hecho, se conecta a la parte trasera de la cinta transportadora y su profundidad se mantiene dentro de la dimensión de la rejilla de la carcasa protectora. Para la producción se utiliza un molde de cuatro cavidades. Al final de cada ciclo, un robot lineal Wittmann retira los cuatro pistones y los deposita en un pequeño carro de transporte, que los lleva a los tres cabezales de impresión. Los manómetros se imprimen a medida que pasan.

Para ello, los manómetros giran, permitiendo que los cabezales de impresión trabajen a su alrededor sin cambiar de posición. Cada pistón cuenta con dos rayas, una roja y otra negra, además de una escala. Tras la impresión, la pinza del robot lineal recoge las piezas y las coloca en la cinta transportadora.

Cuando se fabrican pistones para la serie «Pico», que no requiere marcado, la estación de impresión puede simplemente pasar de largo. En ese caso, el robot coloca los pistones en la cinta transportadora directamente después del desmoldeo.

Un paso menos

El proceso de moldeo por inyección determina el tiempo de impresión de las piezas terminadas. El proceso de impresión debe completarse dentro del tiempo del ciclo. Por ello, la única opción viable era la impresión directa, que no requería pretratamiento ni un largo tiempo de secado. La impresión no debe quedar borrosa cuando la pinza recoja las piezas inmediatamente después de la impresión.

Aquí, Wittmann evaluó diversos métodos de impresión, colorantes y proveedores. La tampografía se descartó debido al pretratamiento requerido y a que muchos colorantes no superaron las rigurosas pruebas de durabilidad. Se realizaron pruebas de limpieza y abrasión con diversos disolventes. Posteriormente, al utilizar los manómetros de pistón en los pulverizadores, estos pueden exponerse a medios agresivos como pesticidas o detergentes.

La elección final fue una impresora de inyección de tinta de Videojet, que no solo ofreció el mejor resultado en durabilidad del colorante, sino también en flexibilidad.

Una tendencia al alza

La tendencia hacia la integración de procesos está en auge, una tendencia que Wittmann también observa en otras empresas de moldeo por inyección. El objetivo en cada caso es optimizar el uso de las capacidades de cada componente del sistema.

En particular, los robots suelen tener capacidad libre para realizar tareas adicionales durante el proceso de inyección y enfriamiento, como la impresión de piezas terminadas, como se hace en Mesto. “Cuantas más tareas pueda realizar el robot dentro de la celda de moldeo por inyección, menos mano de obra se requiere para el ensamblaje”, afirma Élise Sellmayr. “Los manómetros de pistón salen de la celda de moldeo por inyección listos para su montaje. Al integrar la impresora, nos ahorramos un paso completo de trabajo”. Esto también ahorra muchos gastos logísticos, ya que los manómetros de pistón se producían primero en stock y luego se imprimían.

Menor consumo energético

Las máquinas de moldeo por inyección SmartPower dominan la producción en la planta de Mesto. Desde que la empresa inició un proyecto integral en 2017 para aumentar su eficiencia energética, sustituye las antiguas máquinas de moldeo por inyección por modelos SmartPower servohidráulicos. La firma apostó por las inyectoras de la marca austriaca por su alta eficiencia energética. Según Élise Sellmayr, ya han logrado reducir su consumo de energía en un tercio con el mismo número de máquinas.

Además, contar solo con máquinas de la misma marca facilita el trabajo diario de los ajustadores y operarios. Y es que todas se integran perfectamente con el sistema de control Wittmann.

Más piezas especiales

En una máquina de moldeo por inyección SmartPower 180, las tapas de los recipientes a presión, discos negros planos con vástagos de pistón que sobresalen de sus centros, salen de la cinta transportadora. En un molde de dos cavidades, las tapas de los contenedores se moldean directamente sobre los vástagos de pistón. El material procesado es polipropileno reforzado con fibra de vidrio.

Aquí destaca la disposición extremadamente compacta de todos los componentes. Y aquí también, la flexibilidad es un factor clave. En este sistema, Wittmann ha integrado en el concepto general el dispositivo de alimentación de las varillas metálicas que se van a moldear por inserción. El reto del sistema era procesar diversos tipos de vástagos de pistón para distintos modelos de pulverizadores, que debían alimentarse a través del mismo depósito.

Los vástagos de pistón tienen diferentes longitudes y diámetros. Existen varillas rotacionalmente simétricas y barras de varilla con alas y lados roscados, que deben insertarse con precisión en una posición determinada. El material de las varillas y, en consecuencia, su comportamiento magnético también varían.

Todos estos aspectos debieron tenerse en cuenta al planificar el concepto de la pinza. La tarea se complicó aún más por el hecho de que la inserción de las varillas metálicas y la extracción de las piezas terminadas debían realizarse desde el mismo lado del molde. Por consiguiente, todas las funciones de la pinza debían estar unificadas en un solo lado, y de forma muy compacta, para que pudiera operar con seguridad dentro del molde abierto.

Al considerar el diseño de la pinza, se sopesaron el tamaño, la complejidad y la eficiencia de producción. De esta manera, se pudieron satisfacer todos los requisitos en dos pinzas, con un cambio de pinza totalmente automático.

*Para más información: www.wittmann-group.com – https://mesto.de/en/

11.05.2025