Basf presenta nuevos grados de Ultramid Advanced reforzados con fibra de carbono

Basf amplía su catálogo de poliftalamidas (PPA) Ultramid Advanced, con nuevos grados con carga de fibra de carbono en un 20, 30 y 40%.

Los nuevos grados Ultramid Advanced de Basf presentan la particularidad de que permiten fabricar piezas extremadamente ligeras. En este sentido, resultan ideales para reemplazar de forma segura al aluminio y al magnesio, sin perder ni rigidez ni resistencia; y añadiendo la característica de conductividad eléctrica.

De esta manera, las propiedades de los nuevos grados vienen a completar las ventajas de los productos de la gama Ultramid Advanced N (PA9T), dando como resultado unas PPA reforzadas con fibra de carbono únicas en el mercado.

Detalles de los nuevos grados Ultramid Advanced

Así, destacan por su alta estabilidad dimensional gracias a su baja absorción de agua, excelente resistencia frente a productos químicos y a la hidrólisis; alta resistencia mecánica y flexibilidad.

Por lo tanto, los nuevos grados reforzados con fibra de carbono (CF) se pueden utilizar para fabricar piezas estructurales en automoción (en carrocerías, chasis, motores; además de para bombas, ventiladores, engranajes y compresores en aplicaciones industriales; y para componentes estables y ultraligeros en electrónica de consumo.

Con esta nueva gama, Basf complementa su catálogo de PPA, compuesto por más de 50 grados ya disponibles en el mercado.

El rendimiento mecánico de los nuevos grados de PPA con carga de fibra de carbono se puede ajustar de manera opcional, así como el contenido de fibra de carbono y la tecnología aditiva.

Ultramid Advanced N3HC8 con un 40% de fibra de carbono muestra un mayor nivel de resistencia y flexibilidad a 80°C (acondicionado) que el magnesio o el aluminio.

Como apunta Michael Pilarski, del negocio de PPA de Basf, Nuestros nuevos compuestos de PPA con fibras de carbono son los sustitutos ideales del metal. Esto es así no solo desde el punto de vista de las propiedades del material. Recientemente se han observado problemas de seguridad entre los fabricantes de magnesio en varios países y ello hace que el suministro sea bastante impredecible. La fabricación de piezas de magnesio o aluminio también requiere un procesamiento posterior y herramientas que aumentan los costes del sistema. Ante la oportunidad de reducir el peso en un 25 a 30% con nuestros nuevos grados de PPA podemos ofrecer una alternativa segura, económica y de alto rendimiento a las piezas fabricadas tradicionalmente con metal.

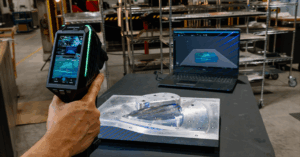

En combinación con el software Ultrasim

Al combinar los nuevos grados de Ultramid Advanced CF con el software de simulación Ultrasim de Basf para modelar correctamente el comportamiento de la pieza y optimizar la geometría del molde, ello se traduce en que pueden aumentar la integración funcional y reducir el peso en diferentes industrias.

Así, por ejemplo, se puede aumentar la autonomía de los coches eléctricos gracias a la reducción de peso de la estructura o de los componentes del motor. Además, las estructuras ligeras y finas de precisión en electrónica de consumo se ven beneficiadas por la elevada rigidez y resistencia, la excelente estabilidad dimensional, el peso muy bajo y por la facilidad de procesamiento de los nuevos materiales PPA.

También se pueden fabricar equipos industriales pesados, sometidos a cargas elevadas y de larga duración, como bombas y compresores; gracias a la buena estabilidad dimensional, así como a la elevada resistencia frente a productos químicos, el calor y la abrasión de los nuevos grados CF.

Otros detalles de los nuevos compuestos

Los compuestos de PPA con carga de fibra de carbono también muestran un menor peso y un mayor módulo de flexión que las poliamidas (PA) reforzadas con fibra de vidrio con unos refuerzos similares. Los grados de PPA reforzados con un 20% de su peso con fibras de carbono son alrededor de un 20% más ligeros que la PA6 o PA66 con carga de 50% de fibra de vidrio.

La resistencia en tracción de un compuesto Ultramid Advanced reforzado con un 20% de fibra de carbono es mejor o equivalente a una poliamida con una carga de 50% de fibra de vidrio, y además es más fácil de procesar.

Por ejemplo, Ultramid Advanced N3HC8 es muy estable tras su envejecimiento a altas temperaturas: conserva cerca del 100% de su módulo de elasticidad tras someterlo al envejecimiento térmico a 120°C durante 5.000 h o a 150°C durante 3.000 horas.

*Para más información: www.plastics.basf.com

23.03.2021