La economía circular, protagonista de la jornada CEP Auto 2022

La 18ª Jornada Internacional de Plásticos en Automoción, CEP Auto 2022, celebrada esta semana en Barcelona, ha servido para mostrar casos de economía circular de los plásticos aplicada a la industria automotriz.

El Centro Español de Plásticos (CEP) ha celebrado el miércoles y jueves de esta semana su tradicional jornada CEP Auto. El evento que tuvo que ser aplazado en 2020 por culpa de la pandemia, ha regresado con unos 160 profesionales asistentes y con el tema de la economía circular como protagonista.

Los plásticos, motor de innovación en automoción

En la inauguración de la CEP Auto 2022, el responsable de desarrollo de iluminación de SEAT, Carlos Elvira, reivindicó el papel de los plásticos como uno de los motores clave de desarrollo de la industria del automóvil en los últimos años. Asimismo, su reciclabilidad hace de los materiales poliméricos, ideales para avanzar en el camino de la economía circular de este sector. Un camino que ya están transitando la mayoría de fabricantes de vehículos mediante la incorporación de contenido reciclado en sus nuevos modelos.

Productos circulares en la CEP Auto 2022

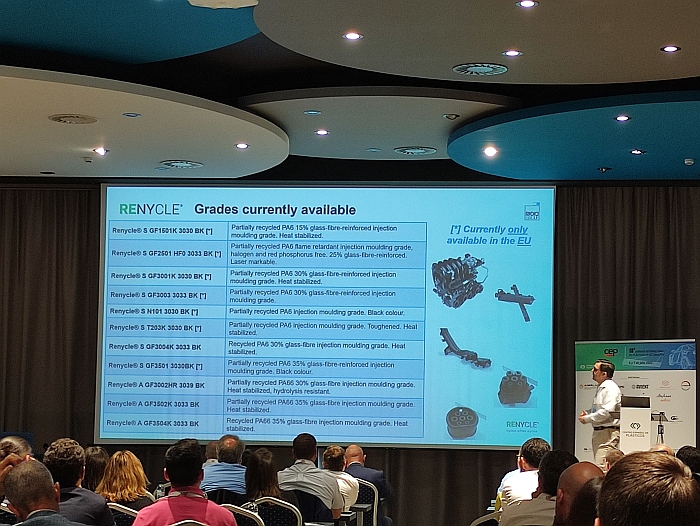

Para ello, son numerosos los fabricantes de materias primas que han lanzado productos sostenibles específicos para aplicaciones de automoción. Es el caso por ejemplo de RadiciGroup. Riccardo Galeazzi, Post Consumer Product Manager de la firma intervino en la jornada para presentar Renycle, poliamidas con contenido recuperado. El portfolio de Renycle incluye una cuarentena de materiales con diferentes refuerzos que consiguen propiedades mecánicas y de resistencia al calor muy similares a las de sus equivalentes vírgenes, pero con una menor huella de carbono y aptos para piezas de vehículos. Entre ellas figuran conductos de aire y tapas para motores, o canaletas de cables, por ejemplo.

Galeazzi también explicó la experiencia de la empresa como participante en el proyecto europeo CarE-Service para la recuperación de componentes de automoción. En este sentido, airbags, tapacubos o limpiaparabrisas se han logrado recuperar para nuevas aplicaciones.

Importancia de la trazabilidad de los reciclados

Para ayudar a las empresas a cumplir la normativa y poder garantizar la procedencia sostenible de muchos de los materiales reciclados utilizados en sus vehículos, Jordi Portella, de la empresa Bestplant, habló de la necesidad de un cambio de mentalidad. La clave, dijo, es hacer una buena trazabilidad a partir de controles de proceso en tiempo real. Buscar nuevos proveedores certificados de materiales reciclados y tener en cuenta el final de vida del producto para que sea reciclable. También será necesario invertir en equipos para aumentar los controles de proceso digitales y poder garantizar la trazabilidad que se exigirá.

Más materiales circulares en la CEP Auto 2022

Otro curioso caso de economía circular en el sector de automoción fue el protagonizado por Avient y Shark Solution. Cameron Rasul de Avent, y Koen Sonck de Shark Solution dieron a conocer los elastómeros termoplásticos (TPE) de contenido reciclado eSound R. Estos materiales incluyen un 25% de PVB (polivinilbutiral) reciclado, procedente de parabrisas de automóviles rotos. Ya que este material se encuentra en la capa interna del vidrio. De esta manera, el PVB reprocesado, de alta calidad y no tóxico se recicla en TPE sostenible con excelentes propiedades. Con durezas de 45 a 55 Shore A, los nuevos grados reSound R son ideales para nuevas aplicaciones en las industrias automotriz (como elementos de amortiguación para puertas y guanteras) y de consumo. Moldeables por inyección, se pueden colorear fácilmente y ofrecen propiedades de rendimiento similares a las de los TPE tradicionales.

En cuanto a Hyunil Kim, responsable de desarrollo técnico en LG Chem, presentó su ABS reciclado tanto mecánica como químicamente y con balance de masas certificado por ISCC+. Este material presenta valores similares a los del virgen. Kim también avanzó que el próximo año abrirá sus puertas el nuevo centro técnico en Frankfurt que permitirá a la compañía avanzar en el desarrollo de materiales circulares.

Tecnologías facilitadoras

Para facilitar estos casos de economía circular de los plásticos hace falta contar con tecnologías y equipos adecuados. Por eso, el Director Comercial de Inyección de Coscollola, Antonio Muñoz, explicó el sistema Direct Compounding Injection Molding (DCIM) de su representada, KraussMaffei que permite la inyección de material reciclado.

Así, DCIM está compuesto por una inyectora y una extrusora monohusillo con un husillo especial para el compound. Dicha extrusora recibe el material (reciclado), formula, plastifica en continuo y lo deriva al husillo de la inyectora (plastificador estándar). Entre las ventajas de este sistema, además de reducir el coste de producción por pieza (al permitir mezclas de materiales a costes más asequibles mediante recetas de formulación propias, figuran el uso de materiales reciclados, la posibilidad de preparar mezclas de diferentes viscosidades o la opción de aprovechar hasta el 92% del volumen de la cámara de inyección.

Entre las aplicaciones para automoción posibles con DCIM figuran deflectores, carcasas de airbag, cajas de cambio o pedaleras.

Los materiales reciclados son seguros y cumplen la normativa

Por su parte, Elena Moratalla, de AIMPLAS, explicó la labor del centro tecnológico para controlar las bajas emisiones tanto de olores como de compuestos volátiles en piezas de PP reciclado y validarlas para el interior de vehículos. El PP es el plástico más usado en automoción y su reciclado en piezas exteriores como conductos de aire, pasos de rueda o cubiertas de batería es frecuente. Sin embargo no lo es tanto para aplicaciones de interior.

Los análisis de AIMPLAS han demostrado la validez de PP reciclado según la norma VDA 277 sobre emisiones, con concentraciones por debajo, por ejemplo de los niveles establecidos por Volkswagen.

Soluciones sostenibles de diversas fuentes

Otros ejemplos de materiales circulares y sostenibles en las CEP Auto 2022 fueron los mencionados por Andrés Cámara, de la multinacional distribuidora Albis. Productos de sus marcas que proceden de reciclados post consumo (como de parachoques, botellas de PET o ABS). También, de reciclados postindustriales (poliamidas, TPU, PP, TPO…). Asimismo, provenientes de materiales biobasados (SAN, PC, PP, SBCS…); de otros recursos renovables como la biomasa (poliamidas o SBC) o del reciclado químico.

En todos los casos se demuestra que el sector dispone del grado de innovación y de la tecnología suficientes como para marcar el camino a seguir a la industria automotriz. Sin embargo, hay un reto importante al que aún ha de hacer frente y es la disponibilidad de material reciclado suficiente como para cumplir los objetivos marcados por las autoridades.

*Para más información: https://cep-auto.com/

08.07.2022