KraussMaffei FiberForm, al servicio de la industria aeroespacial

Junto con el Instituto Nacional de Investigación Aeronáutica (NIAR) de la Universidad Estatal de Wichita (EE.UU.), KraussMaffei impulsa el avance de la construcción ligera termoplástica en la industria aeroespacial.

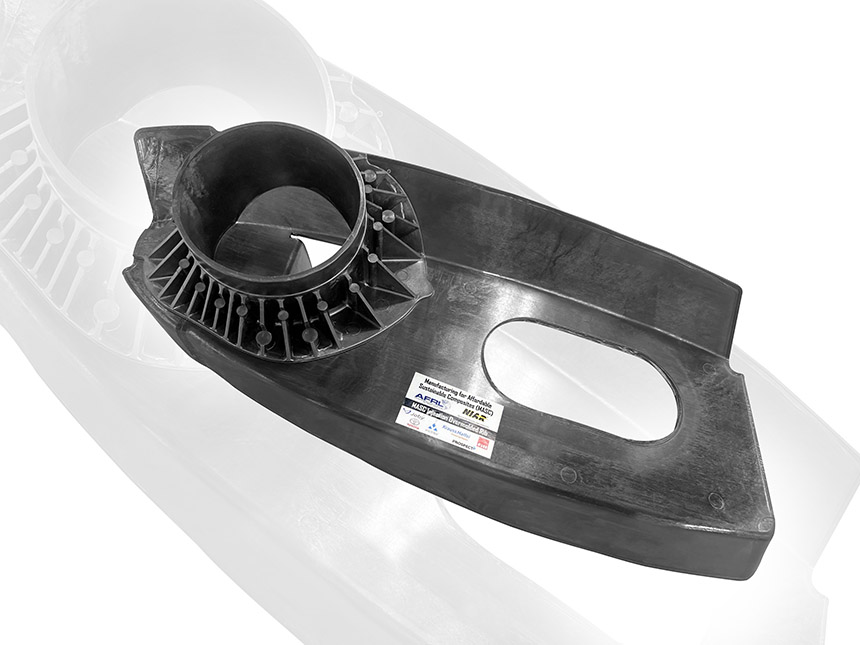

En concreto, el proceso FiberForm de KraussMaffei se ha utilizado para la fabricación de un nuevo componente estructural, con una compleja estructura de nervaduras para aeronaves eVTOL, como los taxis aéreos. El proceso FiberForm de KraussMaffei reduce el tiempo de fabricación de la pieza de más de 100 horas a tan solo dos minutos en comparación con la versión metálica, manteniendo la misma resistencia y seguridad.

El proceso FiberForm consiste en colocar una lámina orgánica (fibras continuas impregnadas con termoplástico) en el molde, conformarla y sobremoldearla. En comparación con la fabricación convencional de piezas metálicas, esta combinación totalmente automatizada de termoformado y sobremoldeo termoplástico ofrece ventajas significativas. Es el caso demenores costes, menor peso y una fracción del tiempo de producción mucho menor. Todo ello, garantizando la misma resistencia mecánica y seguridad. Al mismo tiempo, el proceso FiberForm permite una libertad de diseño significativamente mayor.

En el Laboratorio de Tecnologías Avanzadas para Sistemas Aeroespaciales (ATLAS) de NIAR, este proceso se lleva a cabo en una máquina GXW 450-2000/1400 de KraussMaffei con una fuerza de cierre de 4.500 kN, una mesa giratoria y una solución de automatización integrada con dos robots industriales IR.

Mayor rapidez de producción

Las ventajas de unos tiempos de ciclo más cortos se hacen especialmente evidentes con la nueva estructura de nervadura. Tradicionalmente, este tipo de componentes se fresan a partir de un bloque metálico sólido. se trarta de un proceso que elimina más del 80% del material y que requiere más de 100 horas de procesamiento. «En cambio, el componente termoplástico se formó y sobremoldeó a partir de una lámina plana de organolámina en menos de dos minutos. La excelente experiencia de los socios participantes fue crucial para este éxito«, explica el Dr. Waruna Seneviratne, director de NIAR ATLAS.

Además de KraussMaffei, también participaron en el desarrollo las empresas Joby Aviation, Toyota, Victrex y Prospect. El proyecto forma parte del Programa de Fabricación de Compuestos Sostenibles y Asequibles del Laboratorio de Investigación de la Fuerza Aérea.

Potencial de FiberForm

“Los resultados destacan el potencial de la tecnología FiberForm, originaria de la industria automotriz, para la producción en masa de estructuras primarias y secundarias en la industria aeroespacial”, continúa Seneviratne.

Por su parte, Eugen Schubert, Gerente de Ventas y Aplicaciones de IMM y Automatización en KraussMaffei, destaca la importancia del laboratorio NIAR ATLAS como plataforma de innovación: “El Instituto NIAR ATLAS ofrece un entorno ideal donde fabricantes de maquinaria, proveedores de materiales y desarrolladores de herramientas pueden colaborar con fabricantes de aeronaves para probar nuevos materiales y procesos para aplicaciones aeroespaciales exigentes y desarrollarlos para la producción en serie”.

NIAR ATLAS y KraussMaffei ya colaboraron con éxito en 2024. Entonces, la atención se centraba en los cierres de ventana fabricados con FiberForm, utilizados para convertir aviones de pasajeros en aviones de carga o «preighter». Los cierres de ventana se producían en tan solo 90 segundos, eran entre un 20% y un 30% más ligeros y costaban la mitad que sus homólogos metálicos.

Con la nueva y compleja estructura de nervadura, los socios de desarrollo demuestran ahora la tecnología FiberForm en un componente estructural exigente, allanando el camino para futuras aplicaciones y la certificación exitosa en la industria aeroespacial.

En España, KraussMaffei está representada por Coscollola.

*Para más información: www.kraussmaffei.com

15.04.2025