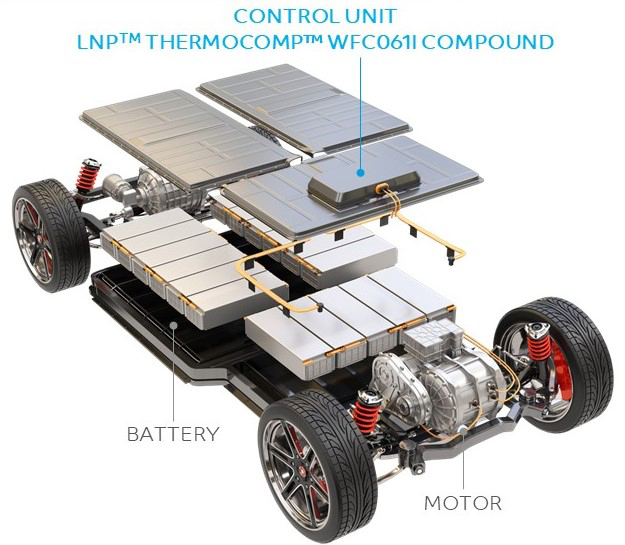

Compuesto LNP Thermocomp de SABIC

El nuevo compuesto LNP Thermocomp de SABIC con retardante de llama sin halógenos ayuda a mejorar la seguridad y protección de las unidades de control de vehículos eléctricos (EVCU).

SABIC presenta su nuevo compuesto LNP Thermocomp WFC061I con retardante de llama (FR) no bromado ni clorado que puede ayudar a mejorar la seguridad y la funcionalidad de componentes críticos, como las unidades de control de vehículos eléctricos (EVCU). Este nuevo material, ganador del Premio Edison 2025, es ideal para la carcasa de estas aplicaciones. Y es que ofrecer un excelente rendimiento estructural para la protección de componentes electrónicos internos sensibles contra fuego/humo, impactos, humedad y otras amenazas.

Así, el compuesto LNP Thermocomp WFC061I puede reemplazar el metal en las cubiertas de las EVCU para reducir significativamente el peso y ampliar la libertad de diseño. Alternativamente, puede reemplazar polímeros FR que utilizan aditivos halogenados, que pueden afectar al medio ambiente. Otras ventajas del nuevo compuesto incluyen la colorabilidad, la baja deformación para aumentar el rendimiento y la alta transmisión óptica para la soldadura láser de precisión. Este compuesto reforzado con fibra de vidrio es el primer material de tereftalato de polibutileno (PBT) ignífugo soldable por láser del mundo.

LNP Thermocomp WFC061I, apto para soldadura láser

Además, el compuesto LNP Thermocomp WFC061I de SABIC proporciona la alta transmisión óptica (20% a 3,0 mm de espesor) necesaria para la soldadura láser. Esta tecnología permite unir dos piezas de plástico sin adhesivos, productos químicos, fijaciones ni vibraciones. En concreto, la energía láser atraviesa el material transmisivo hasta la superficie del material absorbente. En el mismo genera calor en la interfaz, fundiendo el plástico. La compatibilidad del compuesto LNP Thermocomp WFC061I con la soldadura láser permite a los fabricantes acelerar y simplificar el ensamblaje, ahorrando tiempo y aumentando la productividad.

*Para más información: www.sabic.com

08.09.2025