PUBLICIDAD

HEMEROTECA

4 JUL 2025 Temas del día:

Industria europea

Nuevo presidente de Leitat

Robots industriales

BYK-Gardner

BASF

HEMEROTECA

4 JUL 2025 Temas del día:

Industria europea

Nuevo presidente de Leitat

Robots industriales

BYK-Gardner

BASF

Sergi Gabarró, responsable de desarrollo de aplicaciones para medicina y electrónica, soldadura y ensamblaje de Branson Ultrasonidos en Emerson, explica detalles relacionados con la soldadura de ciertos dispositivos médicos de un solo uso.

La industria médica cada vez invierte más en el desarrollo de productos y dispositivos consumibles para uso doméstico adaptados a los pacientes. Sin embargo, facilitar el uso de pruebas diagnósticas y terapias a los no profesionales plantea retos en el diseño y fabricación de dichas soluciones. Por ejemplo, los resultados han de ser fiables y los dispositivos, ligeros, fáciles de usar, estériles y asequibles. Para satisfacer estas exigencias los fabricantes utilizan polímeros de ingeniería y ensamblan mediante soldadura las diferentes piezas moldeadas por inyección.

En el caso de los casetes de diálisis peritoneal automatizada (DPA) de un solo uso, sus partes pueden unirse mediante soldadura ultrasónica de plásticos. Esta técnica combina el movimiento vibratorio, el calor y una fuerza de compresión suave. Los componentes se fijan en su posición y luego se someten a vibraciones mecánicas de alta frecuencia (10-70 kilohercios) y baja amplitud (1-250µm), que generan fricción para fundir las superficies de contacto y crear una fuerte unión molecular.

Este proceso es idóneo para la producción de grandes volúmenes debido a sus breves tiempos de ciclo -inferiores a un segundo- y a su capacidad para integrarse en líneas de producción automatizadas. Las innovaciones en la soldadura por ultrasonidos permiten un control preciso de la fuerza descendente y la profundidad de la soldadura, lo que mejora la precisión de la misma.

La soldadura por ultrasonidos, al igual que otros métodos de soldadura de plásticos, no necesita consumibles caros como adhesivos o fijaciones. Sin embargo, las piezas deben cumplir criterios geométricos y de material específicos.

Asimismo, algunos productos de gestión de flujos pueden unirse también por soldadura en caliente. Aquí, los componentes se presionan contra una placa calentada hasta que los bordes se ablandan. Seguidamente, se unen bajo presión mientras el plástico se enfría. Este sistema permite un alto grado de control sobre el calentamiento y la calidad de la soldadura.

Para dispositivos que requieren canales microfluídicos más pequeños, como discos de un solo uso, cartuchos o tarjetas utilizadas en pruebas de diagnóstico, a menudo se prefiere la precisión añadida de la soldadura láser.

Existen dos enfoques diferentes: La soldadura por infrarrojos de transmisión simultánea (STTIr) y un método casi simultáneo. Ambas emplean energía láser para calentar las superficies a soldar con una precisión sin igual. En estos procesos, dos componentes -uno fabricado con un plástico transparente al láser y el otro con un polímero absorbente del láser- se montan previamente y se mantienen unidos mientras se dirige un haz de luz a través del componente transmisivo hacia la superficie absorbente. En esta interfaz se genera calor, que funde el plástico para que pueda producirse la unión.

En la soldadura STTIr, la energía láser se dirige a través de guías de onda de fibra óptica de forma especial, de modo que toda la junta de soldadura se calienta simultáneamente. El resultado es una menor densidad de potencia y tiempos de ciclo más cortos, ideales para la producción en serie.

La soldadura casi simultánea utiliza espejos móviles para trazar un haz láser a lo largo de la junta de soldadura. Esto requiere una mayor densidad de potencia y ciclos más largos, pero ofrece un control preciso de la aplicación de la energía.

Ambos métodos de soldadura láser son aptos para piezas con detalles finos, vías de flujo estrechas y/o componentes sensibles al calor. El enmascaramiento personalizado de las piezas puede proteger las zonas sensibles al calor durante la soldadura, garantizando juntas herméticamente selladas y vías de flujo sin obstáculos ni movimientos vibratorios.

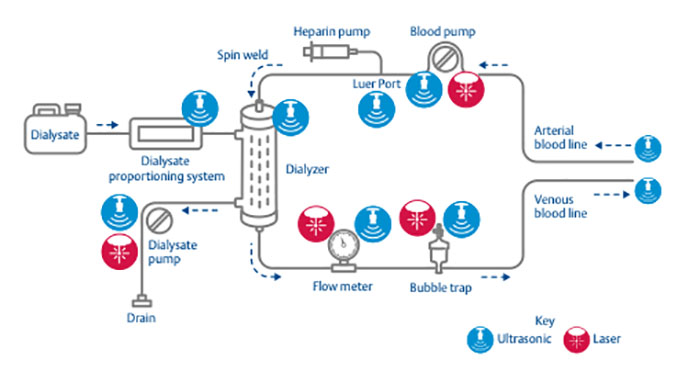

Los sistemas de diálisis peritoneal domiciliaria, las unidades de separación de sangre y los dispositivos «renales portátiles» son ejemplos de sistemas que incorporan componentes desechables de gestión de fluidos que se ensamblan utilizando diferentes técnicas de soldadura de plásticos.

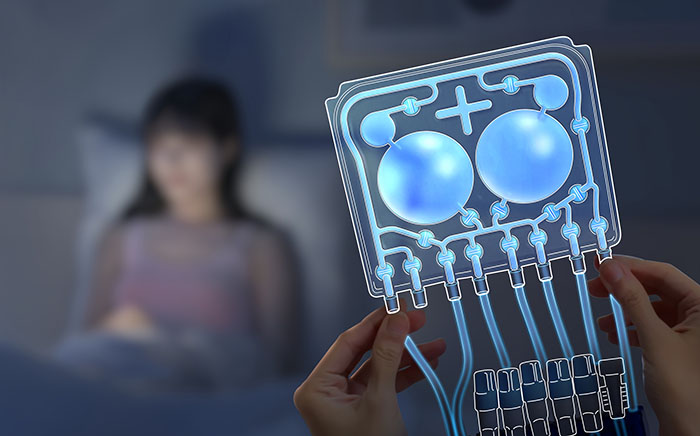

El mercado de la diálisis peritoneal domiciliaria depende en gran medida de los productos de un solo uso. Para garantizar que los pacientes domiciliarios puedan realizar correctamente las conexiones de fluidos esenciales -desde su catéter peritoneal hasta las bolsas de fluidos de DP y la máquina de DPA (cicladora)-, los fabricantes han desarrollado casetes de plástico de un solo uso. Estos casetes proporcionan una interfaz sencilla para el ciclador APD con puertos de conexión externos para tubos flexibles. Internamente, cuentan con varias vías de fluidos, cámaras y válvulas.

Los casetes APD típicos se ensamblan soldando por ultrasonidos dos mitades moldeadas por inyección. Este proceso de ensamblaje supone un reto, ya que cada pieza debe estar fabricada con plástico transparente y biocompatible, y sus características internas deben unirse de forma limpia y consistente para formar canales o circuitos de fluidos conectados a tubos externos para diferentes flujos de fluidos durante el proceso APD. Por estas razones, la soldadura por ultrasonidos es el proceso elegido.

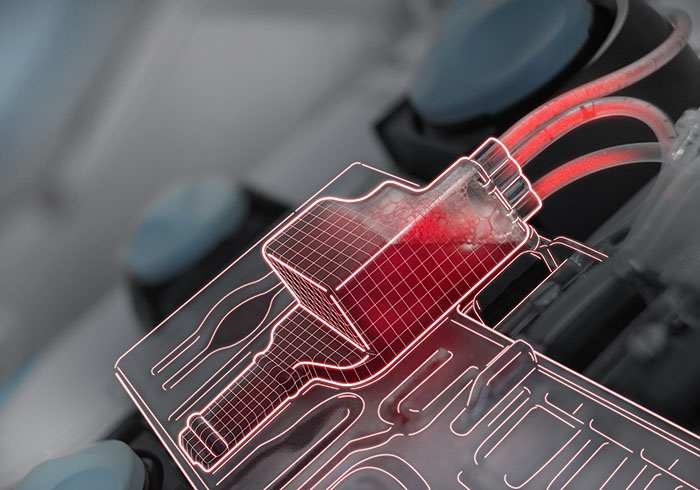

El «riñón portátil» es un dispositivo portátil compuesto por una pequeña máquina de infusión y un cartucho especial de adsorción desechable. Su objetivo es permitir la diálisis peritoneal continua utilizando sólo dos litros o menos de solución dializante.

Una vez infundido el líquido de diálisis, se hacen pasar pequeñas cantidades de dicho líquido en reposo a través del cartucho adsorbente. Aquí, unas finas membranas absorbentes capturan y eliminan las toxinas urémicas.

A continuación, la máquina de infusión reconstituye el líquido infundiéndolo con minerales y glucosa hasta los niveles deseados, lo que permite reinfundirlo.

El riñón portátil se basa en un conjunto de plástico soldado por láser. La soldadura láser se elige porque puede sellar herméticamente el casete al tiempo que proporciona un control excepcional de las entradas de calor.

Los casetes de una unidad separadora de sangre se ensamblan uniendo las piezas moldeadas por inyección mediante soldadura por placa caliente. Aunque esta pieza desechable está asociada a una unidad de separación de sangre de tipo hospitalario, su diseño de casete de un solo uso refleja los mismos imperativos de diseño que los productos de tipo punto de atención. El casete admite varios tubos flexibles que, junto con la máquina separadora, procesan flujos de fluidos para separar diversos componentes sanguíneos.

En cada una de estas aplicaciones, el diseño del dispositivo específico dicta cuál de las diversas opciones de montaje de plástico se elegirá para su uso. Para garantizar el éxito, los desarrolladores de dispositivos de gestión del flujo deben colaborar estrechamente con los expertos de su proveedor de equipos de soldadura.

*Otras noticias relacionadas:

–Soldadora láser Branson GLX-1

*Para más información: https://www.emerson.com/es-es/automation/branson

16.09.2024