Beck Automation en Plastimagen 2016: flexibilidad y rendimiento para IML

Beck Automation presenta por primera vez el sistema IML Beck-Flex, que ha sido desarrollado como sistema IML altamente flexible para la automatización Side-Entry (acceso lateral).

Los grupos objetivo para el sistema Beck-Flex son muchos y variados: por una parte están los usuarios IML experimentados que desean colocar rápidamente en el punto de venta las nuevas tendencias de embalaje. Por otra, los nuevos usuarios IML que desean conocer y familiarizarse con la decoración IML. Beck-Flex apuesta por unos tiempos de preparación breves, una amplia gama de etiquetas, productos y moldes, así como por unos tamaños de lote pequeños y medianos. Beck-Flex destaca en todos estos campos por su gran flexibilidad en forma de solución todo en uno.

Beck-Flex permite la automatización de productos IML inyectados por dentro o por fuera.

Flexibilidad

El desarrollo de Beck-Flex estuvo presidido por la flexibilidad como objetivo prioritario. El sistema IML debía poder decorar productos inyectados por dentro o por fuera. Otra exigencia fue que pudiera trabajar con moldes de diferentes cavidades (simples, dobles y de cuatro cavidades). En la lista de exigencias figuraban también unos tiempos de preparación breves para el cambio rápido de tapa a envase y viceversa. El sistema debía abarcar asimismo un amplio espectro de etiquetas. Beck-Flex debía poder decorar tipos de etiquetas muy diferentes, como etiquetas de 3 o 5 caras, con o sin bordes cerrados, planas y de 360 grados. Cubrir todo ese amplio espectro constituye un auténtico desafío para la automatización IML. La Beck-Flex permite ejecutar con solvencia todas esas tareas como sistema IML universal.

Tiempos de preparación breves y amplia gama de productos

Unos tiempos de preparación breves son fundamentales para un grado máximo de flexibilidad. Para el cambio de una tapa a otra tapa, Beck Automation indica un tiempo de preparación no superior a 30 minutos. Para el cambio de tapa a envase inyectado en el interior, el tiempo de preparación se sitúa por debajo de 60 minutos.

En un sistema Beck-Flex trabajan dos portales servo y dos ejes principales lineales para diferentes tareas de producción.

Aparte del tiempo rápido de preparación, para el usuario IML es interesante el amplio espectro de productos. Beck-Flex puede decorar tapas o envases etiquetados con unas medidas máximas de 220 x 100 mm. El diámetro mínimo es de 40 mm, el máximo se sitúa en 200 mm. En el caso de los envases o contenedores, la altura máxima de producto es de 170 mm. En las tapas se emplean etiquetas planas. En cuanto a los envases, independientemente de si la inyección se produce en el interior o el exterior, pueden decorarse todas las etiquetas convencionales. Las opciones de la Beck-Flex abarcan desde etiquetas planas hasta etiquetas de 360 grados, pasando por etiquetas de 3 o 5 caras y etiquetas de cinco caras con bordes cerrados. La flexibilidad de la Beck-Flex se extiende también a configuraciones de molde muy diversas: puede operar con moldes de 1 o 2 cavidades (en disposición horizontal o vertical), así como con moldes de 4 cavidades diseñados para altos rendimientos. La distancia máxima entre cavidades es de 360 mm. Beck-Flex está dimensionada para aplicaciones IML en máquinas de moldeo por inyección con una fuerza de cierre máxima de 420 toneladas.

Grandes volúmenes de producción inclusive: molde de 4 cavidades de Otto Hofstetter para la decoración IML (fuente gráfica: Otto Hofstetter).

Tecnología IML

La Beck-Flex debe presentar una excelente accesibilidad para tener la flexibilidad exigida, y ello a pesar de que el espacio que ocupa el sistema IML es similar al de una instalación específica de cliente de Beck Automation. Un portal servo permite la alimentación de etiquetas o la colocación de productos, según la tarea. En el interior trabajan dos ejes principales lineales accionados por servomotores. En términos de rendimiento, Beck-Flex ofrece las características típicas de las soluciones IML de Beck Automation. La velocidad de producción y la precisión de las guías no sufren ninguna merma a pesar de la flexibilidad. Con Beck-Flex es posible trabajar con unos tiempos de ciclo de aproximadamente 4 segundos y unos tiempos de intervención de hasta 1 segundo. aturalmente, Beck Automation ofrece también el servicio completo de asistencia técnica para el sistema Beck-Flex, incluido el diagnóstico remoto.

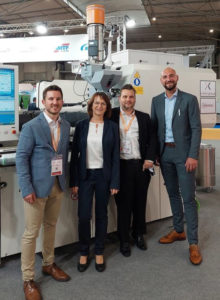

La Beck-Flex ofrece el nivel habitual de una instalación IML de alto rendimiento para la automatización. Grandes volúmenes de producción, reducción de las tasas de rechazos, largos intervalos de uso y largos ciclos de vida son factores determinantes para una explotación lo más rentable posible de la instalación IML. En lPlastimagen (8-11 de marzo) se muestra la Beck-Flex como solución de cuatro cavidades con un molde de canal caliente de Otto Hofstetter AG. La distancia entre las cavidades en este caso es de 235 mm. La aplicación es un envase redondo de PP con MFI 70, un volumen de 155 ml y un espesor de pared de 0,4 mm. El diámetro del envase redondo es de 69,3 mm, con una altura de 67 mm. Hofstetter indica el peso de la pieza en aprox. 6,2 g, así como en 1:259 mm la relación entre recorrido de flujo y espesor de pared medio. icolas Beck, gerente de Beck Automation: El sistema IML Beck-Flex pretende demostrar que unos grandes volúmenes de producción no son algo incompatible con una gran flexibilidad. La máquina de moldeo por inyección empleada es una Engel emotion 440/160. icolas Beck: Beck-Flex abre a los usuarios IML todo un mundo de posibilidades de mejorar a corto plazo el impacto visual de sus productos en el punto de venta y de poner acentos relevantes para la decisión de compra.

Dado que la técnica IML es un proceso altamente dinámico, la rentabilidad es el resultado del nivel de calidad de todos los componentes de la instalación. Primero se aspiran las etiquetas del cargador de etiquetas. En un segundo paso se colocan las etiquetas sobre los machos y se mantienen en posición por vacío. La transferencia de las etiquetas se produce introduciendo los machos en las cavidades. En esta fase se efectúa el soplado de las etiquetas en contra del vacío, se cargan electrostáticamente y se mantienen así en posición y adaptadas a los contornos de la cavidad. El nivel de la configuración del proceso y la calidad de las etiquetas son determinantes para la seguridad de proceso, la reproducibilidad, la calidad de la pieza y la rentabilidad.

Las nuevas tendencias son siempre un tema importante en la decoración IML (etiquetado en el molde, por sus siglas en inglés). Los especialistas IML de los centros tecnológicos a menudo se enfrentan al reto de tener que encontrar a corto plazo una solución de producto tanto para la geometría como para la etiqueta. También producen embalajes IML con fines de ensayo y su rápida presentación en el mercado, lo cual requiere tiempo para preparar y adaptar la automatización IML al encargo de producción correspondiente. ormalmente, la automatización IML se configura para la obtención de altos rendimientos en la ejecución de determinadas aplicaciones. Pero cuando lo que se desea es un grado máximo de flexibilidad, el tiempo empleado en la preparación o acondicionamiento de la máquina no puede exceder unos límites.

* Para más información: www.beck-automation.com