IMDEA Nanociencia refuerza un tipo de plástico con derivados de nanotubos de carbono

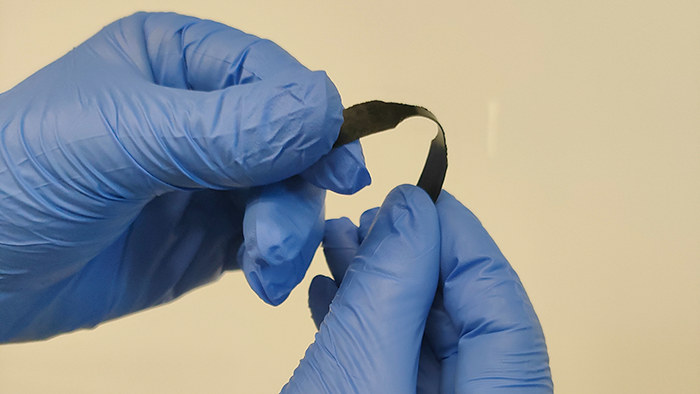

Estos plásticos reforzados por IMDEA Nanociencia son enteramente reciclables, se pueden fundir para repararse o volver a conformarse en otros objetos, manteniendo intactas sus propiedades.

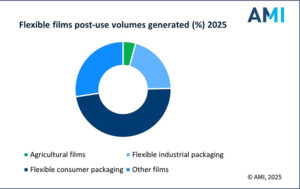

La reducción del impacto ambiental causado por los plásticos se puede abordar a través de diferentes estrategias, como la fabricación de plásticos más duraderos o el reciclaje. En general, hay dos tipos principales de plásticos. El primero son los termoplásticos, que pueden fundirse y moldearse para formar otros objetos, aunque sus propiedades mecánicas se debilitan si se funden varias veces. Y el segundo, los termoestables, no se funden a altas temperaturas, ya que las cadenas de los polímeros que los forman están entrelazadas por nexos químicos.

Los plásticos termoestables tienen propiedades ventajosas en comparación con los termoplásticos. Suelen tener una mayor resistencia al impacto y al estrés mecánico, aunque también son más frágiles. La resina epoxi, la silicona o la melamina son ejemplos de plásticos termoestables, comúnmente utilizados en la construcción. Para hacer que estos plásticos sean más fuertes, los ingenieros agregan materiales de refuerzo como fibras de carbono. Ya se utilizan para fabricar objetos como cascos de moto o material deportivo, que son muy duraderos aunque no se pueden reciclar fácilmente.

IMDEA Nanociencia

En IMDEA Nanociencia, el grupo de Química de Materiales de Baja Dimensión, liderado por Emilio Pérez, investiga una estrategia para potenciar los plásticos reciclables en colaboración con la empresa Nanocore. El plástico estudiado es una red adaptable covalente, cuya estructura molecular es similar a la de un plástico termoestable pero con la particularidad de que incorpora enlaces covalentes, pero al mismo tiempo reversibles entre cadenas poliméricas. En concreto, trabajan con iminas, cuyos enlaces son dinámicos: pueden romperse con el agua o la temperatura, y reorganizarse.

La novedad del estudio radica en el uso de un derivado de los nanotubos de carbono que tienen una molécula de anillo a su alrededor: los nanotubos de carbono MINT entrelazados mecánicamente. Las moléculas del anillo están unidas al nanotubo de carbono mecánicamente, no químicamente, por lo que la unión entre los dos es muy fuerte, pero al mismo tiempo permite un cierto movimiento de la molécula a lo largo del nanotubo. Los investigadores han equipado el anillo con dos puntos de anclaje (dos aminas) para que se unan covalentemente con los polímeros. De esta manera, el nanotubo se convierte en una parte estructural de la red polimérica.

Una estrategia simple pero efectiva

Los nanotubos de carbono son esencialmente una lámina de grafeno enrollada sobre sí misma. Para unir un nanotubo con otras moléculas, es posible hacerlo directamente mediante enlaces covalentes que rompen un poco el tubo, añaden defectos y lo debilitan. La estrategia seguida por los investigadores utiliza el enlace mecánico para integrar los nanotubos en la red polimérica, conservando todas sus propiedades y maximizando la transferencia de carga de la matriz al refuerzo.

El concepto es simple: al rodear el nanotubo con un anillo, se evita la aglomeración de estas fibras que hace que el refuerzo sea menos efectivo. Además, se proporcionan sitios de interacción con el polímero en el anillo, lo que mejora la transferencia de tensión. La adición de solo un 1% de nanotubos en peso a la mezcla de polímeros logra una mejora del 77% en el módulo de Young y una mejora del 100% en la resistencia a la tracción. Las propiedades mecánicas de este plástico reforzado permanecen intactas después de ser fundido y reciclado hasta 4 veces.

Enlaces covalentes entre nanotubos y polímeros, la clave del éxito

En ingeniería, la Ley de las Mezclas indica que las propiedades de un compuesto son la mezcla de las propiedades de los materiales originales, según su proporción. El estudio liderado por los investigadores madrileños confirma que esto solo ocurre cuando existe una transferencia eficiente de la tensión mecánica entre ambos compuestos, a nivel nanoscópico.

En su trabajo, los investigadores han logrado la máxima eficiencia en la transferencia de la tensión mecánica del polímero a los nanotubos, el material más fuerte. Los nanotubos tienen un módulo de Young de 1TPa, 5 veces más duro que el acero, siendo un material mucho más ligero. Agregar más nanotubos al plástico no lo hace más fuerte, ya que los nanotubos comienzan a aglomerarse y perder eficiencia. La clave del éxito reside en el enlace covalente entre los nanotubos y el polímero.

El origen

La historia de este resultado científico comienza en 2012, cuando el investigador Emilio Pérez recibió una prestigiosa beca Starting del Consejo Europeo de Investigación (ERC) para desarrollar una idea innovadora: poner anillos moleculares en nanotubos de carbono. Con esta beca de 1,5 millones de euros, Pérez consolidó su grupo de investigación en el instituto IMDEA Nanociencia.

Durante 5 años, crearon enlaces mecánicos entre moléculas de anillo y nanotubos de carbono y estudiaron sus propiedades, aunque sin centrarse aún en sus posibles aplicaciones. En 2017, Pérez recibió una llamada de Nanocore ApS, una empresa danesa pionera en la transferencia de resultados al mercado de producción de materiales que también pretendía modificar nanotubos de carbono, desde un enfoque bioquímico.

Comenzaron a colaborar juntos en un proyecto de un año de duración, y luego obtuvieron una subvención de prueba de concepto del CEI que promovió los experimentos. En 2020 firmaron un contrato de más de 3 millones de euros para trabajar conjuntamente en el refuerzo de plásticos con nanotubos de carbono.

Una miríada de aplicaciones

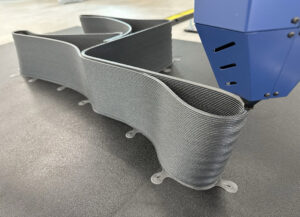

La colaboración con Nanocore a día de hoy sigue explorando todos los polímeros más relevantes a nivel comercial susceptibles de ser reforzados. Llegar a producir plásticos casi tan fuertes como las fibras de carbono, que puedan fundirse y reciclarse, es un sueño. Un antes y un después, que puede contribuir firmemente a un nuevo escenario más verde y sostenible. Pérez detalla: “Producir estructuras más ligeras, como coches, aviones, etc. supondría un ahorro considerable de combustible.” Fabricar con menos material y asegurando la reciclabilidad dibuja un horizonte prometedor.

*Otras noticias relacionadas:

–Compresores SO de Boge para la industria alimentaria

*Para más información: https://www.boge.com/es-es/

29.10.2024