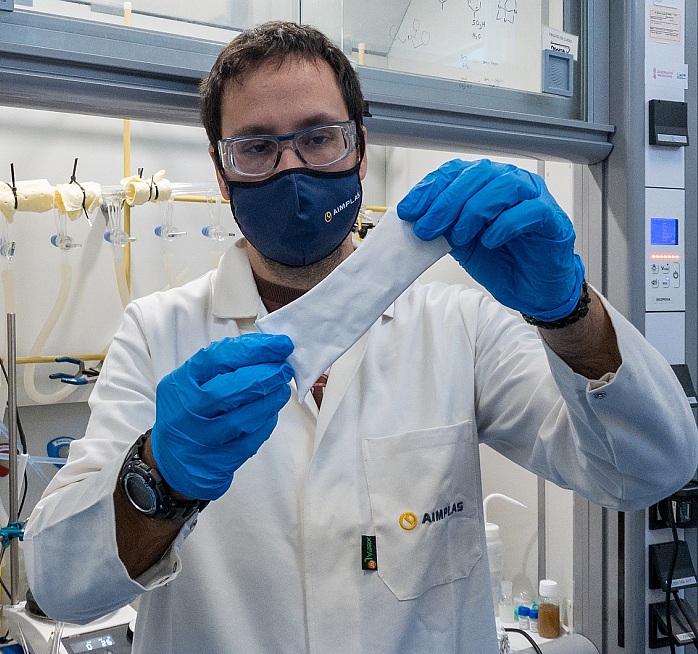

AIMPLAS investiga el CO2 como materia prima

En el marco de los proyectos SOSCO2 e INNOPUL, AIMPLAS investiga el empleo del CO2 como materia prima para productos químicos.

AIMPLAS, Instituto Tecnológico del Plástico, trabaja en dos proyectos de investigación para convertir el dióxido de carbono en un recurso valioso y así contribuir a reducir las emisiones de este gas de efecto invernadero.

El primero de estos proyectos, denominado SOSCO2 y, financiado por el Instituto Valenciano de Competitividad Empresarial (IVACE), desarrolla dos líneas estratégicas: la separación selectiva de CO2 mediante membranas poliméricas con propiedades avanzadas; y el posterior uso del dióxido capturado para producir productos químicos de mayor valor añadido.

Según Sergio Sopeña, investigador sobre descarbonización de AIMPLAS, los resultados del proyecto SOSCO2 no solo ayudarán a las industrias cementeras, azulejeras, del sector del plástico o químico a reducir sus emisiones; también se beneficiarán de un compuesto aparentemente sin valor como el dióxido de carbono para transformarlo en productos de gran interés en el mercado, como etileno, carbonatos cíclicos y policarbonatos.

De esta manera, las tecnologías de valorización de carbono cobran un papel fundamental para la economía circular.

En el desarrollo del proyecto SOSCO2 colaboran también empress del sector cerámico, cementero y químico como Laurentia Technologies, Torrecid, Quimacova, UBE o LafargeHolcim.

Piezas estructurales reciclables de AIMPLAS para reducir el CO2

Asimismo, el segundo de los proyectos mencionados en los que interviene AIMPLAS es INNOPUL. En este caso, el centro investiga la reducción de CO2 mediante el desarrollo de piezas estructurales 100% reciclables con un coste competitivo. Estas piezas supondrán una alternativa más sostenible y económica para el sector de la construcción; dada la mayor durabilidad de estos productos y el menor mantenimiento que requieren.

De esta manera, AIMPLAS trabaja en una nueva línea de fabricación de perfiles con altas prestaciones mecánicas y reciclables mediante un proceso de producción automatizada, conocido como pultrusión termoplástica.

Como apunta Marta Pérez, investigadora de Construcción y Energías Renovables en AIMPLAS, Los innovadores productos finales de este proyecto dotarán a las envolventes y superficies de edificios y estructuras de una resistencia duradera; además de su capacidad de reciclado y otras facilidades, como la posibilidad de transformarse en perfiles curvos o de unirse a otros materiales mediante soldadura. Esto ofrece la posibilidad de obtener estructuras hibridas metal-composites sin utilizar adhesivos.

Junto a AIMPLAS, otros integrantes del proyecto INNOPUL son las empresas Eslava; UBE; Xúquer Arquitectura e Ingeniería; Miraplas; Mocaplas; Urbana; Typsa y el Colegio Oficial de Aparejadores, Arquitectos Técnicos e Ingenieros de Edificación de Valencia (CAATIE).

Tanto el proyecto SOSCO2 como INNOPUL están financiados por el IVACE y los fondos FEDER de la UE.

*Para más información: www.aimplas.es

03.03.2022