La empresa de inyección Filthaus optimiza su producción con iMAGOxt de Wittmann

En Filthaus, el sistema de monitorización de energía iMAGOxt de Wittmann controla todos los puntos de consumo energético, lo que se traduce en una optimización continua del proceso de producción.

La firma alemana de moldeo por inyección Filthaus encomendó al Grupo Wittmann el control eficiente de su consumo energético. En concreto, Filthaus instaló el sistema de gestión energética iMAGOxt de Wittmann en su planta de inyección de Meinerzhagen, donde tiene 26 inyectoras.

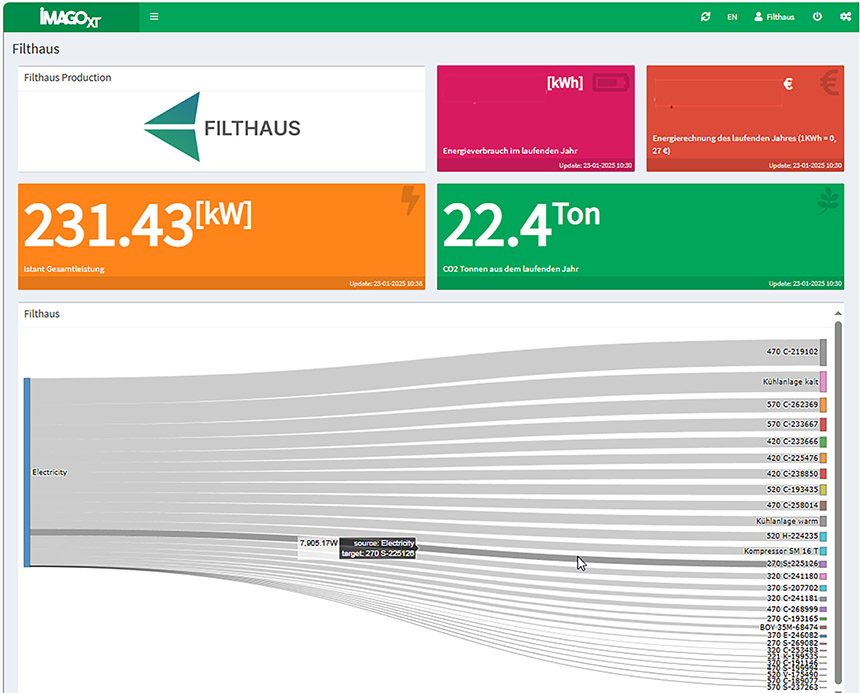

iMAGOxt es un software de gestión energética basado en la nube que ayuda a los transformadores de moldeo por inyección a analizar, visualizar y optimizar el consumo energético. Para permitir una visualización dinámica y en tiempo real de las cantidades y variaciones del consumo energético en todos los puntos de consumo, iMAGOxt recopila datos de medición en determinados puntos, analiza tendencias, calcula KPI definidos por el usuario y visualiza todos los resultados en forma de gráficos muy claros y autoexplicativos.

Para Federico Colombo, experto en ventas de Wittmann Digital, la empresa de software del Grupo Wittmann, «la transparencia energética no es solo un indicador interno de eficiencia, sino un activo comercializable que fortalece el posicionamiento y la credibilidad de la empresa y, por lo tanto, mejora la resiliencia empresarial a largo plazo. En este sentido, iMAGOxt es una guía perfecta para la toma de decisiones sobre acciones para reducir el consumo energético y la huella de CO2«.

Sobre Filthaus

Entre los clientes de Filthaus figuran varias multinacionales que exigen a sus proveedores evidencia de la huella de CO2 de los productos entregados. Por tanto, la claridad y la trazabilidad son importantes.

La cartera de productos de Filthaus consta de dos segmentos de negocio principales: envases y componentes técnicos.

En el sector del envase la empresa procesa polipropileno en grandes cantidades y diversos tipos de plásticos de origen biológico, así como materiales reciclados procedentes, en parte, del reciclaje interno de piezas de desecho.

La división de componentes técnicos atiende a usuarios de diversos sectores industriales, como la tecnología médica y la atención sanitaria, así como las industrias de la construcción y el mueble. En ella, se procesan más de cien tipos diferentes de plástico mediante moldeo por inyección de uno y dos componentes y procesos monosándwich.

Lo que ambos segmentos de negocio tienen en común es que cerca del 20% de los costes unitarios totales corresponde al consumo de energía. Según Stefan Filthaus, «Para mantener nuestra competitividad, debemos compensar el aumento de los precios de la energía reduciendo nuestro consumo. Además, la práctica de costes mixtos puede provocar rápidamente la pérdida de pedidos en el mercado de envases, especialmente sensible a los precios. Con iMAGOxt, ahora podemos realizar evaluaciones financieras más precisas de cada proceso de producción«.

El directivo también destaca la transparencia del sistema iMAGOxt que conoció en en el centro técnico de Wittmann. «La claridad y la facilidad de uso del panel de control del software me convencieron de inmediato. Pude ver de un vistazo cómo funciona el sistema de gestión energética y lo que puede lograr» afirma Stefan Filthaus.

Más detalles acerca de iMAGOxt de Wittmann

Además del software, el suministro de iMAGOxt incluye sensores de medición de corriente que transfieren sus lecturas al software a través de la nube. Los sensores se instalan en máquinas y equipos auxiliares tanto de Wittmann como de otros proveedores. “iMAGOxt funciona de forma independiente del sistema y con la misma fiabilidad con sistemas de maquinaria de diversas marcas”, explica Rainer Grießmann, ingeniero de diseño de Wittmann Battenfeld Alemania, quien apoya a Filthaus en la implementación de iMAGOxt.

Los puntos de medición pueden ser sistemas individuales o celdas de producción completas. Así, según Grießmann, “Ofrecemos una gran flexibilidad. Antes de la instalación, evaluamos junto con nuestros clientes qué puntos de medición contribuirán de forma más eficaz a alcanzar sus objetivos específicos”. En el caso de Filthaus, se decidió tratar cada celda de producción de moldeo por inyección como una unidad independiente. Para el cálculo de la huella de carbono del producto, se tiene en cuenta el consumo total de la celda de producción.

Además de las celdas de moldeo por inyección, se integraron dos sistemas de refrigeración y dos compresores de aire de gran tamaño en el sistema de monitorización energética. Finalmente, la conexión principal también se definió como un punto de medición independiente.

La idea era que el consumo energético de los departamentos de administración y almacén, incluyendo iluminación, infraestructura informática, bomba de calor y otros elementos consumidores no directamente involucrados en los procesos de producción, también pudiera calcularse a partir de la diferencia entre el consumo total dentro del edificio y el de los equipos de producción. En total, se instalaron e interconectaron 30 puntos de medición en Filthaus.

Control de consumo energético en tiempo real

El software puede visualizar las cifras de consumo individuales en kilovatios-hora o en toneladas de emisiones de CO2. En ambos casos, por kilogramo de material procesado. Estos valores son invariablemente más bajos en días con mucha luz solar, ya que Filthaus invirtió en un sistema fotovoltaico en 2024.

“Las pantallas gráficas del panel de control de iMAGOxt nos han facilitado enormemente el análisis de nuestro consumo energético y nos ayudan a tomar las decisiones correctas”, destaca Filthaus. Resulta especialmente interesante, por ejemplo, una pantalla en la que el flujo total de energía se divide en franjas gráficas que representan a cada elemento consumidor, y el ancho de cada franja refleja la proporción relativa de cada consumidor en el consumo total. Se puede definir un color individual para cada equipo consumidor, que también se reproduce automáticamente en otras pantallas gráficas.

Los valores de consumo energético se pueden visualizar según sea necesario, ya sea por año, por semana o por hora, o en forma de gráfico de tendencia progresiva. A partir de estos valores, Stefan Filthaus calcula sus costes energéticos, emisiones de CO2 y costes unitarios de cada celda de producción en funcionamiento.

En este sentido, Stefan Filthaus está especialmente satisfecho con las funciones web del software. “También puedo acceder a todos los datos desde mi teléfono móvil o cualquier terminal que elija sin necesidad de una aplicación adicional.

En palabras de Edoardo Tettamanti, director de Marketing de Wittmann DIGITAL, «iMAGOxt ofrece una ventaja distintiva al ofrecer información precisa y basada en datos que influye directamente en la toma de decisiones estratégicas. La plataforma permite a las empresas pasar de la gestión reactiva de la energía a un enfoque proactivo, optimizando la asignación de recursos y garantizando el cumplimiento de las normativas de sostenibilidad en constante evolución”.

Esta nueva transparencia ofrece un gran potencial, que Filthaus está aprovechando. Como apunta Stefan Filthaus, “iMAGOxt nos ayuda a optimizar nuestros procesos para aumentar continuamente la eficiencia de nuestra producción. De los análisis de iMAGOxt derivamos acciones muy específicas. El sistema de gestión energética también nos ayuda a sensibilizar a nuestros empleados. Las evaluaciones realizadas por iMAGOxt revelan que incluso pequeñas acciones contribuyen sustancialmente a la eficiencia general«.

Eliminación de picos de consumo eléctrico

Un proyecto actual en Filthaus aborda el análisis de picos de consumo eléctrico, y en este caso iMAGOxt también puede ayudar. «Ahora podemos ver claramente el flujo de consumo e identificar con precisión el momento en que se producen los picos de consumo. Los evaluamos investigando qué efectos especiales los causaron ese mismo día«, explica Filthaus.

A pesar de los procedimientos de arranque cuidadosamente planificados, realizados después de fines de semana o vacaciones de la empresa, en el pasado solía ocurrir que el consumo eléctrico se disparaba brevemente hasta alcanzar valores pico excesivos. Y la compañía eléctrica local calcula y factura su tarifa de electricidad anual basándose en estos breves picos de consumo máximo. «Solo porque algo se salió de control una vez, estamos pagando tarifas de suministro extremadamente altas durante todo el año«, afirma Filthaus. «Esto es precisamente lo que debemos evitar en el futuro«.

Para investigar más posibilidades, Stefan Filthaus y su equipo continúan colaborando estrechamente con los expertos de Wittmann.

*Para más información: www.wittmann-group.com – www.filthaus.com

09.06.2025